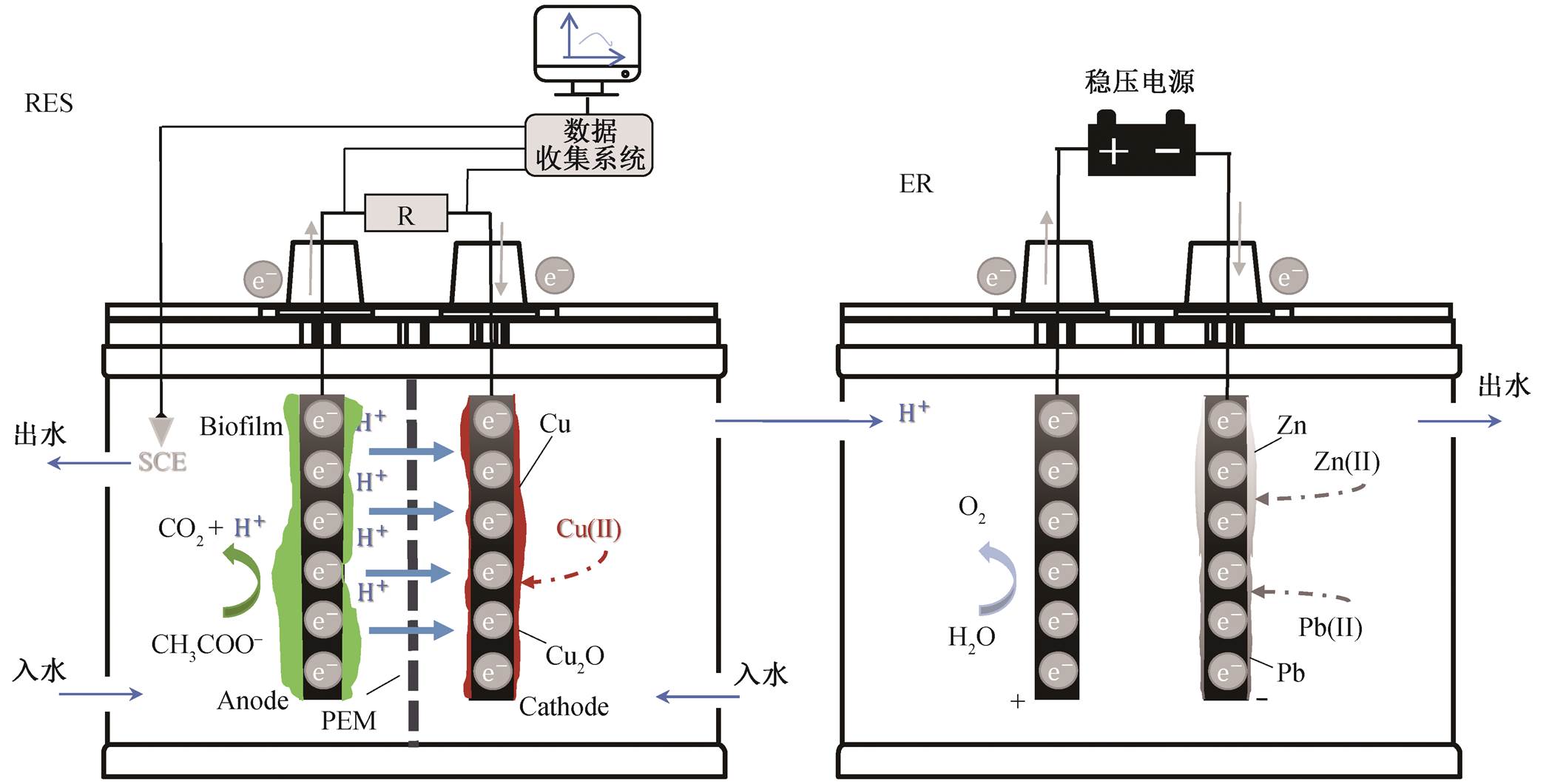

图1 BES和ER联用系统示意图

Fig. 1 Schematic diagram of combined BES and ER

摘要 为了探究深圳市城市生活垃圾焚烧飞灰中主要重金属含量和浸出浓度, 选择浸出浓度超标的 Cu(II) (100mg/L), Pb(II) (200mg/L) 和 Zn(II) (300mg/L) 作为研究对象, 联合生物电化学系统(BES)和传统电沉积反应器(ER), 验证从飞灰浸出溶液中分离回收 Cu, Pb 和 Zn 的可行性和经济性。研究结果表明, BES 能有效地将混合溶液中的 Cu(II)还原为单质, 去除效率大于 98%。分步施加 1.5V 和 2.5V 外加电压, ER 可以分别将 Pb(II)和 Zn(II)浓度由 200 和 300mg/L 降至23.5±1.1 和 4.3±0.2mg/L。系统能耗分析结果显示, BES 系统每还原 1kg Cu(II), 可以产生 16.55 kWh 的额外电能, ER 系统每处理 1 kg Pb(II)和 Zn(II), 分别消耗 60.91 和 114.27 kWh 的电能, 溶解性重金属离子被转化为固态单质、氧化物和含重金属盐等。BES 和 ER 联用技术表现出回收重金属和节约电能的双重优势。

关键词 垃圾飞灰; 生物电化学系统; 电沉积反应器; 重金属

随着中国城市化进程的加快, 城市生活垃圾产量与日俱增。巨量的城市生活垃圾占据了稀缺的城市土地资源, 我国有一半以上的特大城市饱受“垃圾围城”窘境的困扰[1]。垃圾焚烧可以降低城市生活垃圾约 80%的质量与 90%的体积, 能够有效地减少垃圾填埋场的土地占用[2]。同时, 垃圾焚烧技术还可以通过发电来回收能源[3], 是一种具有巨大潜力的城市生活垃圾处置技术。城市生活垃圾经过焚烧后填埋正逐步取代传统的直接填埋或堆肥等技术, 成为当今城市生活垃圾处理的主流[4]。但是, 垃圾焚烧的主要副产物——飞灰, 由于富集较高浓度的重金属和二噁英等有害物质而被列为危险废弃物, 需经过严格处理才能进行安全填埋[5–6]。常见的飞灰无害化方法有两种: 固化稳定化和提取飞灰重金属[7]。由于固化稳定化具有成本高昂、能耗较高以及飞灰环境风险不能完全去除等缺陷, 基于分离提取的城市生活垃圾焚烧飞灰无害化处理方案正逐渐成为热门研究领域。

分离提取技术不仅能降低飞灰的毒性, 还能回收有用的重金属资源, 具有一定的经济效益。飞灰中常见重金属包括 Pb, Zn, Cu, Cd, Ni, Cr 和 Mn 等[8–9],其中 Pb 和 Zn 的含量最高, Cu 广泛应用于工业生产, 具有很高的回收价值。在分离提取飞灰中有价重金属过程中, 由美国环保署建议的毒性特征浸出程序(toxicity characteristic leaching procedure, TCLP)能将飞灰中的重金属浸出到溶液中, 从而通过螯合剂螯合、离子交换或电化学手段回收利用[10–13]。在诸多从溶液中回收重金属的方法中, 生物电化学系统(Bioelectrochemical system, BES)能通过附着生长在阳极上的微生物产生电子, 经由外电路传递电子至阴极, 系统内部的氢离子透过质子交换膜到达阴极室形成电流[14], 在进行电化学反应的同时, 实现能量的转化。BES具有能耗低、效果好、经济效益显著等优点, 已实现对地下水、工业废水和渗滤液等溶液中重金属的回收利用与污染物治理[15–18]。然而, 通过 BES 处理氧化还原电位较低的重金属离子(如 Pb2+和 Zn2+)时, 难以发生自发的还原反应, 需要额外消耗电能[19]。

本文通过检测深圳市垃圾焚烧飞灰中主要的重金属含量和浸提浓度, 选择具有代表性的 Pb, Zn 和Cu 为研究对象, 通过模拟含有 3 种混合重金属离子的浸提液, 采用 BES 和传统电沉积(Electrodepo-sition reactor, ER)联合技术, 在 BES 还原回收金属Cu 资源的基础上, 进一步使用 ER 处理 Pb(II)和Zn(II), 实现重金属资源回收与电能节约。

实验所用飞灰来源于深圳市某城市生活垃圾焚烧处理厂, 采样方法为随机采样: 在该厂稳定连续运营期间, 随机采集烟气系统布袋除尘器尾端的飞灰, 在 105℃条件下烘干 24 小时至恒重, 储存于密封样品袋内, 放入干燥箱中待用。该厂处理能力为800t/d, 采用倾斜多级往复式炉排炉焚烧工艺, 焚烧温度为 850~950℃。烟气处理采用“选择性非催化还原脱硝+旋转雾化器半干式反应塔+干法脱酸+活性炭喷射+袋式除尘器+选择性催化还原脱硝” 工艺。

主要化学药剂均为 AR 级。HNO3, HF, HClO4, NaNO3, Cu(NO3)23H2O, Zn(NO3)26H2O 和 Pb(NO3)2购自阿拉丁(试剂)上海有限公司; CH3COOH/Na, NaOH, NaH2PO42H2O, NaCl, KCl和 CaCl22H2O 购自国药集团化学试剂有限公司(上海); MgCl26H2O, NH4Cl 和 Na2HPO412H2O 购自上海麦克林生化科技有限公司; 实验用水均为超纯水(Milli-Q Biocel, Millipore, 美国)。

1.3.1 飞灰重金属含量和浸出浓度测定

采用 HNO3-HF-HClO4 全消解法, 测量飞灰中重金属含量。精确地称取 1.0 g 飞灰样品, 置于聚四氟乙烯烧杯中; 向烧杯内加 20.0mL 浓 HNO3, 待剧烈反应停止后, 在低温电热板上加热溶解 1 小时; 取下冷却, 加入 10.0mL HF, 加热煮沸 10 分钟; 取下烧杯冷却, 加入 10.0mL HClO4, 蒸发至近干; 再加5.0mL HClO4 蒸发至近干; 待完全冷却后加入 50.0mL 1% HNO3, 煮沸溶液残渣; 将烧杯中残余的液体小心地移至校准过的 100mL 容量瓶中, 用去离子水定容, 摇匀待测。样品经 0.45μm 滤膜过滤和稀释, 使用硝酸(1+1)调节 pH<1.0 后测定样品中的重金属浓度, 换算得到飞灰中重金属的质量分数。

参考 TCLP 的建议方法[11]以及文献[19], 设定浸出程序的参数如下: 飞灰固体与浸提剂用量固液比为 14:1; 初始浸提 pH=1.0; 翻转震荡 120±5r/min 浸出 10 小时。收集浸出液定容后待测。根据全消解后的重金属含量和浸出液中重金属的浓度, 配置浓度比相近的模拟飞灰重金属溶液, 用来验证 BES联用传统电化学系统对飞灰中目标重金属的去除。

1.3.2 BES 还原 Cu

构建 BES 和 ER 系统(图 1), 联合处理垃圾飞灰浸出液中的 Cu(II), Pb(II)和 Zn(II)。

图1 BES和ER联用系统示意图

Fig. 1 Schematic diagram of combined BES and ER

BES 系统为两室生物电化学系统反应器, 材质为有机玻璃。阳极为 3 块厚 8mm 的碳毡(北京三业碳素有限公司), 使用前经过清洗、酸处理和热处理等步骤[14], 阳极室有效工作体积为 100mL。阴极板为单块 5.5cm × 4.5cm × 0.25cm 的石墨板(北京三业碳素有限公司), 阴极室有效工作体积为 50mL。阴、阳电极间距为 2cm, 两极室使用质子交换膜材料(Nafion117, DuPont, 美国)连接(5.0cm×4.5cm), 插入饱和甘汞电极(REX 232, 上海精密科学仪器有限公司)检测阳极电势。阴阳极室均设置进水、出水专用通孔, 阳极室加盖, 确保运行时反应器内部为厌氧环境。阳极室为“乙酸–乙酸钠”缓冲溶液, 配置如下: CH3COONa (3.0g/L), NaCl (1.0g/L), KCl(0.1g/L), CaCl22H2O (0.1g/L), MgCl26H2O (0.1g/L)和NH4Cl (0.025g/L)。阴极室在反应启动阶段为磷酸缓冲溶液(pH = 7.0), 主要成分为 Na2HPO412H2O(10.4g/L)和 NaH2PO42H2O(3.2g/L)。启动阶段不断曝气, 使空气中的 O2 作为电子受体。待反应稳定后, 将阴极液替换为 100mg/L NaNO3 溶液, 后期实验中阴极室内为模拟飞灰重金属溶液([Cu(II)]=100mg/L, [Pb(II)]=200mg/L 和[Zn(II)]= 300mg/L)。BES 阳极接种的微生物为取自深圳某污水处理厂二次沉淀池和厌氧污泥池的混合液, 静置 24 小时后去掉上清液, 接种量为阳极容积的 1/5, 并加入阳极营养液, 将反应器置于 35oC的恒温培养箱中运行。BES 反应器外接 200Ω 电阻作为负载, 通过模拟量输入模块(ADAM 4017, Advantech, 中国台湾)监测外阻两端的电压输出信号, 每 30 秒记录一次。

1.3.3 ER沉积Pb和Zn

ER 正负极均为石墨板(北京三业碳素有限公司), 阴极板的有效表面积为 50cm2, 总有效体积为150mL, 两极板呈平行状, 板间距为 2cm。两极板通过钛丝与恒压源(电压可变)连接。

1.3.4 系统能耗分析

实验过程中, BES 部分产生的电流被外电阻两侧的传感器接收, 经处理可得 BES 反应阶段由微生物呼吸作用还原 Cu(II)而产生的能量。金属离子浓度采用电感耦合等离子体质谱(Xseries II, Thermo Fisher, 美国)分析, Cu 沉积产物采用场发射扫描 电子显微镜(Scanning electron microscope, SEM, MIRA3, TESCAN, 捷克)分析, 配备 X 射线能谱分析仪(Energy dispersive spectrometer, EDS, ESCALAB- 250Xi, Thermo Fisher, 美国)。Pb 和 Zn 沉积产物采用 X 射线衍射仪(X-ray diffractometer, XRD, Rigaku D/max 2500PC, 日本)分析。传统电化学阶段的能量消耗由电源工作消耗的电能表示。

2.1.1 BES 还原重金属分析

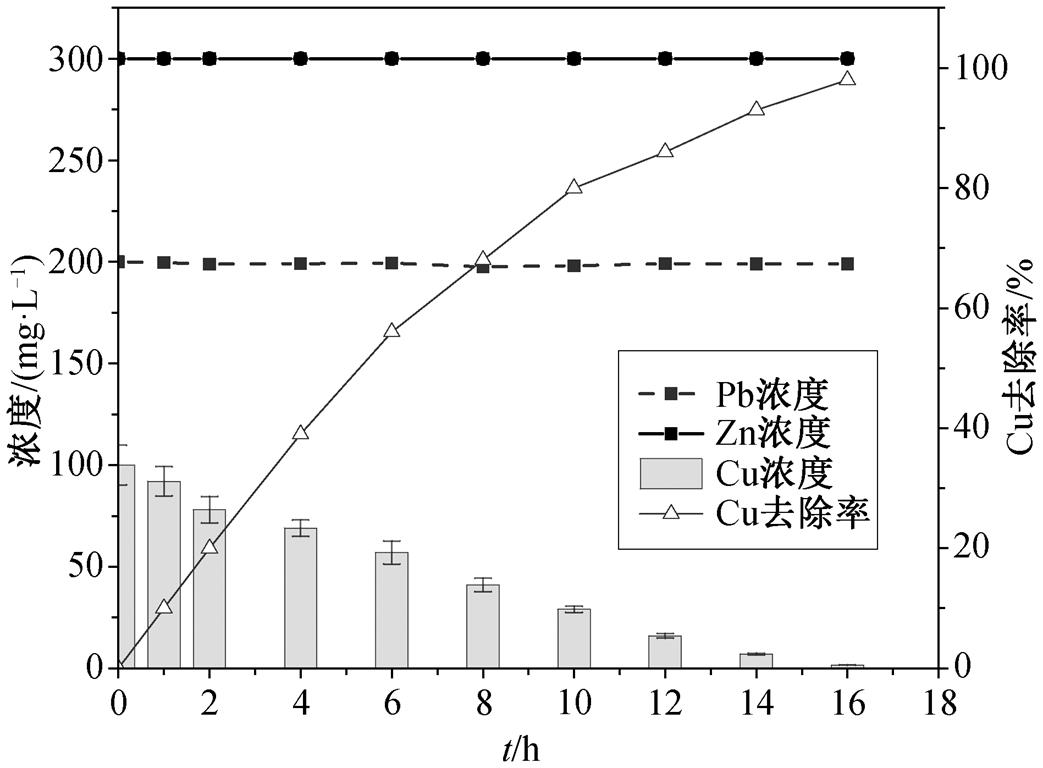

BES 系统阴极室内还原 Cu(II), Zn(II)和 Pb(II)的半反应[20]如下:

Cu2++2e‒→Cu (E0 =0.337 V, 25℃),(1)

Zn2++2e‒→Zn (E0 =‒0.763 V, 25℃),(2)

Pb2++2e‒→Pb (E0 =‒0.126 V, 25℃)。(3)

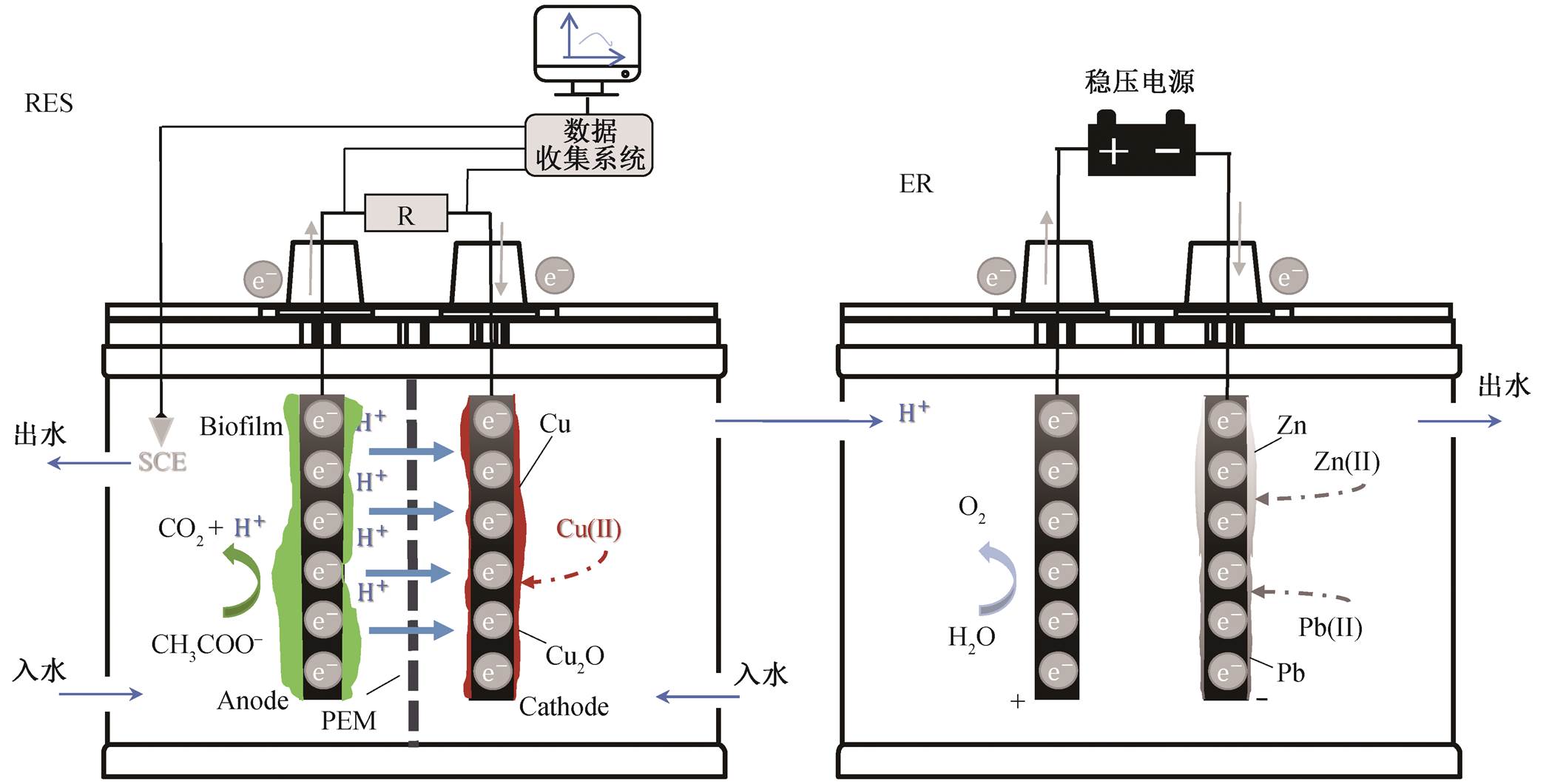

根据 Nernst 方程, 计算阴极还原 Cu(II)的氧化还原电位为

(4)

(4)

其中, F 为法拉第常数 9.648×104C/mol, R = 8.314 J/K·mol 为理想气体常数, T 为温度(K), n 为半反应中电子转移数(mol)。按照 1mM Cu(II)浓度和 35℃(308.15K)计算, ECu= 0.248V; 同样可得 Zn(II)和Pb(II)的氧化还原电位分别为 EZn =−0.84V 和 EPb= −0.24 V。

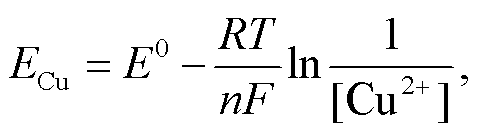

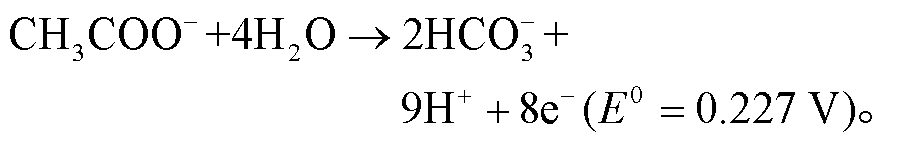

在 BES 阳极, 醋酸根作为电子供体被氧化, 发生如下反应:

(5)

(5)

在 CH3COO− (20mM), HCO3− (5mM), 35℃(308.15K)和阳极液 pH = 7.0 条件下, 计算可得 BES 系统还原 Cu(II)的阴、阳极电势差为 Ec(Cu) = 0.568V, 同理 Ec(Zn) = −0.550V, Ec(Pb) = 0.079V。由于 Ec(Cu)> 0, 所以 Cu 能自发地在 BES 系统中被去除, 而 Ec (Zn)<0, Ec(Pb)≈0, 导致其难以从 BES 中自发地被去除, 需要外加电源。

2.1.2 ER电沉积重金属分析

在电沉积反应器的正极有如下反应:

(6)

(6)

由 EZn=− 0.84 V, EPb= −0.24V 以及 ECu= 0.248V, 可得出在实验条件下, Zn(II), Pb(II)和Cu(II)的电沉积电位分别为 2.07, 1.47 和 0.98V。通过分步调节电压, 理论上可以实现 3 种重金属的完全分离。我们采用先去除 Pb(II)后除 Zn(II)的思路, 将经过BES 处理 Cu(II)的溶液放入负极室, 先将稳压电源的电压调至 1.5V, 反应 16 小时后, 调节电源电压至 2.5V, 以便去除剩余的Zn(II)。

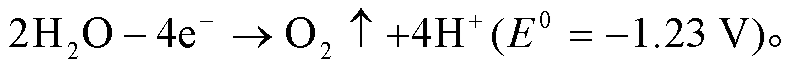

飞灰中主要金属元素含量如表 1 所示, 其中富含 Ca, Mg 和 K 金属元素。由于生活垃圾中含有的Cl 在还原条件下会产生富含 HCl 和 HClO4 等酸性烟雾气体, 腐蚀焚烧设备, 所以在进行垃圾飞灰烟气处理常加入石灰等碱性物质, 用来中和酸性烟雾对焚烧系统的影响[21–22], 这也从客观上导致飞灰中Ca, Mg 和 K碱金属含量较高。此外, 飞灰中含量较多的重金属元素为 Zn, Pb 和 Cu, 分别占飞灰质量的0.34%, 0.14%和 0.07%。本文以这 3 种重金属为研究对象, 测试其浸出毒性, 进而配置模拟含 Zn(II), Pb(II)和 Cu(II)的混合溶液, 使用 BES 和 ER 联合技术深度去除浸提液中的重金属。

表1 飞灰主要金属含量

Table 1 Metal composition of fly ash

元素wt/%元素wt/% Zn0.34Ag0.00001 Pb0.14K4.03 Cu0.07Ca14.5 Mn0.02Mg3.54 Na15.4Cd0.0008

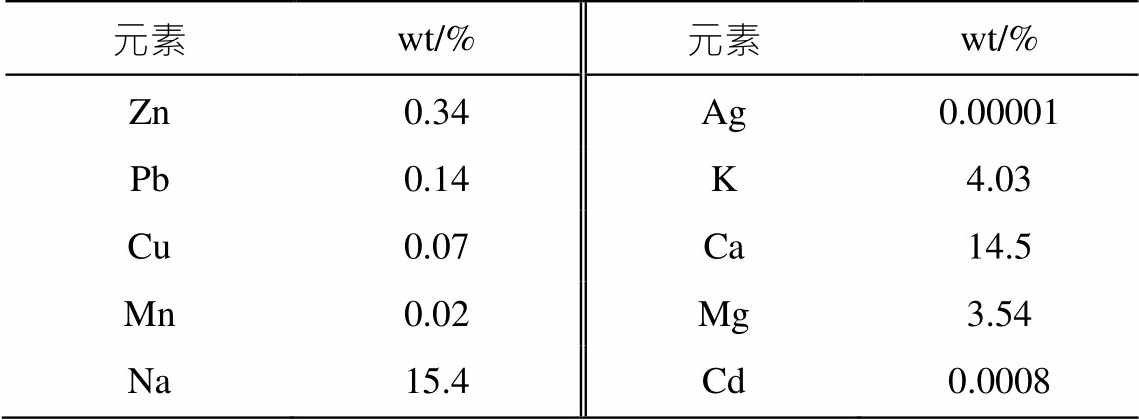

由 TCLP 浸出毒性(表2)可知, 飞灰中的 Zn, Pb和 Cu 不仅含量高, 其浸出毒性也都超过国家允许的生活垃圾焚烧污染物控制标准, 不能直接进入生活垃圾填埋场进行填埋。无论是含量还是浸出毒性, 3 种重金属的排序皆为 Zn>Pb>Cu。考虑到较高浓度的电解液能够提高阴极电势, 有利于氧化还原反应的进行, 故将 TCLP 浸出液浓缩后, 根据 Zn, Pb和 Cu 浸出毒性的近似比例, 结合文献[19]的方法, 配置[Cu(II)]:[Pb(II)]:[Zn(II)] =1:2:3 的模拟溶液, 得到[Cu(II)] =100mg/L, [Pb(II)] =200mg/L 和[Zn(II)] = 300 mg/L。

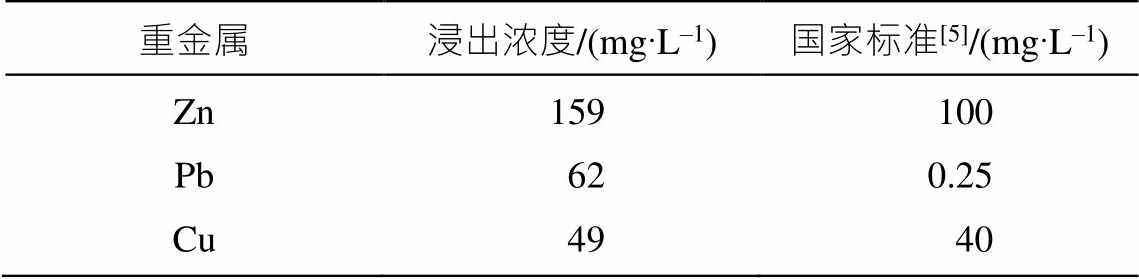

当 BES 运行至稳定状态时, 将配置的模拟飞灰浸出液加入阴极室进行处理。如图 2 所示, 反应进行 16 小时后, 浸出液中 Cu(II)浓度由 100.0mg/L 降至 1.6±0.05mg/L, Cu(II)去除效率可达 98%以上。同时, Zn(II)和 Pb(II)的浓度基本上保持不变, 与文献[19]的结论相符。

表2 飞灰中Zn, Pb和Cu的TCLP浸出毒性

Table 2 TCLP leaching toxicities of Zn, Pb and Cu in fly ash

重金属浸出浓度/(mgL‒1)国家标准[5]/(mgL‒1) Zn159100 Pb620.25 Cu4940

图2 生物电化学系统中 Cu(II), Zn(II)和 Pb(II)的浓度变化及 Cu(II)去除效率

Fig. 2 Changes in Cu(II), Zn(II) and Pb(II) concentration and Cu(II) removal efficiency

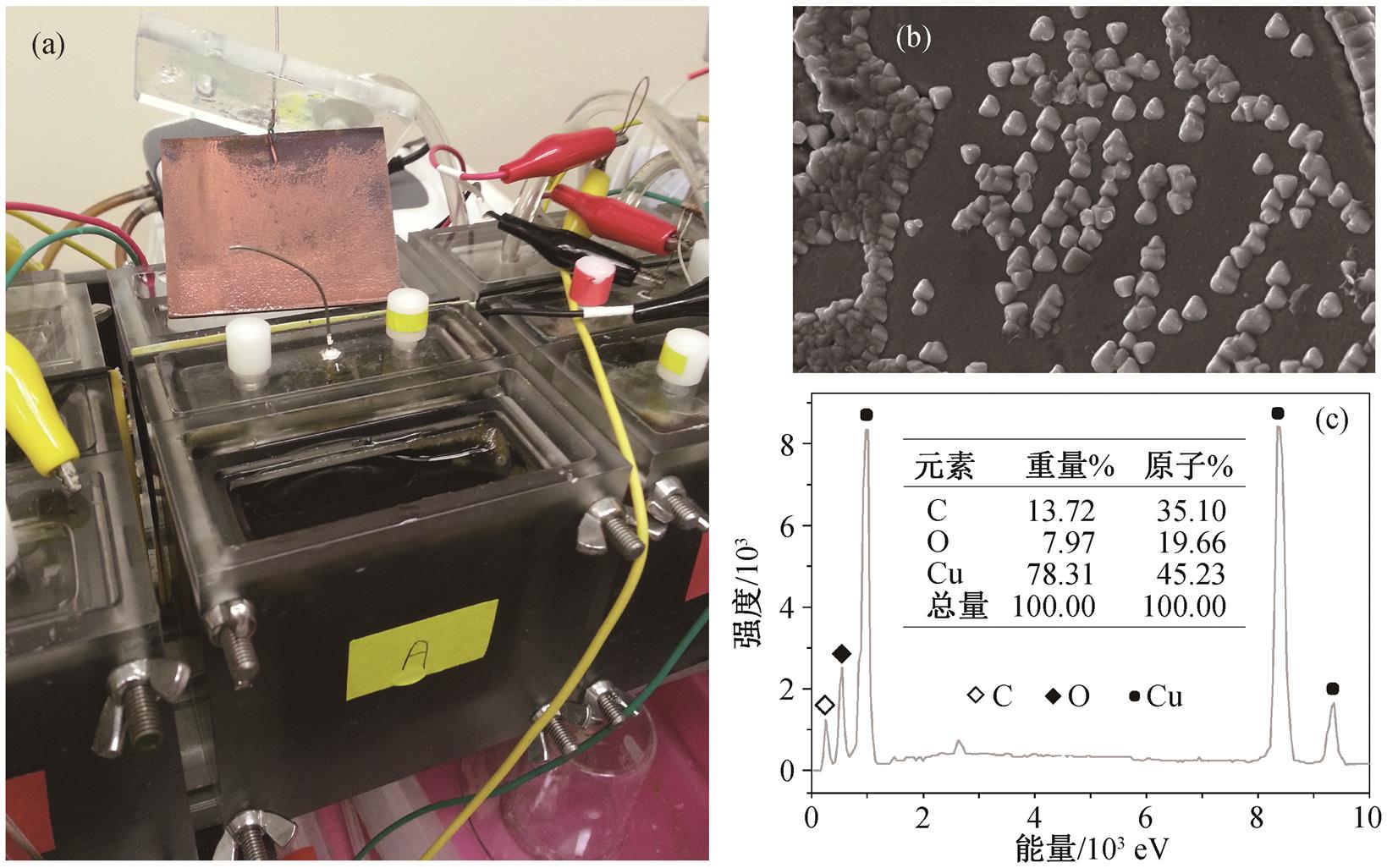

实验结束后, 阴极板上有呈紫红色光泽的金属沉淀薄层生成(图 3(a))。SEM 分析结果显示, BES阴极板表层聚集了大量的沉积物颗粒(图 3(b))。由EDS 元素分析结果(图 3(c))可知, 除阴极板所含有的石墨 C 元素外, 沉积物的主要成分为 Cu 和 O, 其中沉积物的Cu/O 原子比约为 2.3:1, 远高于 CuO 的1:1, 略高于 Cu2O 的 2:1, 说明产物中除 Cu2O 外, 应该还有单质 Cu 的生成。Tao 等[23]研究了 BES 还原Cu(II)的反应过程: 在反应中, Cu(II)先获得一个电子生成 Cu(I), 再获得一个电子生成单质铜, 因此Cu2O 在此过程中为中间产物。同时, EDS 能谱分析未发现 Pb 和 Zn 在 BES 阴极板上的沉积, 说明 Pb 和Zn 依然残留在 BES 阴极室溶液内, 额外的能源输入才能使其从溶液中还原。

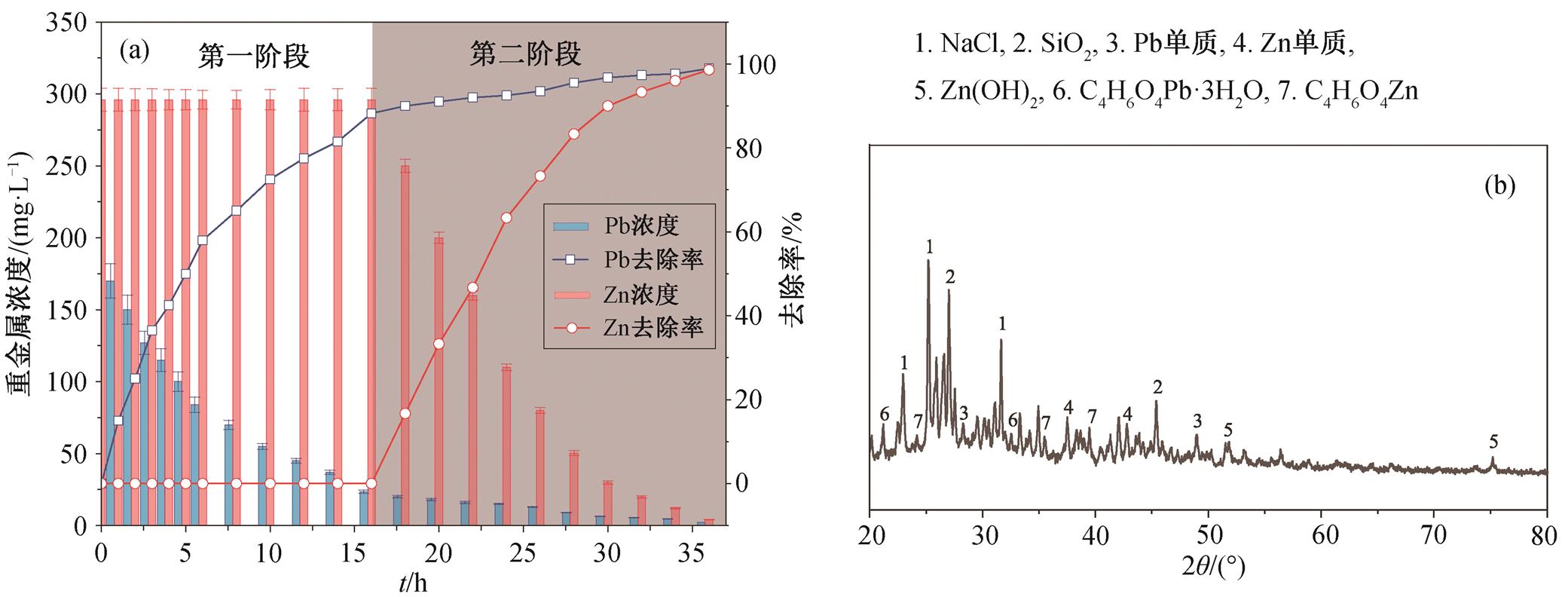

经过 BES 去除 Cu 后, 将剩余的 BES 系统阴极液转移至电化学系统中, 通过外界电场的作用, 回收剩余溶液中的 Pb(II)和 Zn(II)元素。先将 ER 电源调整至 1.5V, 将 Pb(II)从剩余溶液中沉淀出来。如图4 所示, 在 25℃和 298.15K 条件下, 恒压连续稳定运行 16 小时后, 剩余溶液中 Pb(II)浓度由初始的200±2.0mg/L 降至 23.5±1.1mg/L, 去除率达 88.25%。电沉积过程中未检测到 Zn(II)的浓度变化, 随着反应逐步进行, ER 阴极板附近溶液的浓度差逐渐变大, 浓度差极化现象愈发显著, 使得系统内溶液的传质阻力增大, Pb(II)的电沉积效率逐步降低, 即第二阶段的 Pb(II)去除率曲线明显比第一阶段平缓。此时, 阴极板附近溶液中富集大量 Zn(II), 提高阴极的电极电势, 能够还原积累在阴极板附近的 Zn(II),从而降低阴极板附近的离子浓度, 进一步促进 Zn (II)和 Pb(II)在阴极板附近的还原。因此, 在系统运行 16 小时后, 提高稳压电源的电压至 2.5V, 可对Zn(II)进行电沉积。阴极室内的溶液中, Zn(II)浓度在 20 小时内由初始值 296.0±4.0mg/L 降至 4.3±0.2mg/L, 去除率可达 98.5%, Zn 去除率曲线在第二阶段更加陡峭。在此阶段, Pb(II)浓度由第二阶段初始的 23.5±1.1mg/L 降至 2.2±0.41mg/L, 使得 Pb(II)综合去除率达到 98.9%。因此, ER 实现了对 Pb 和 Zn 的分步回收, 并且处理效果十分显著。通过 XRD 分析可知, 负极电极板上沉积的固体产物主要包括单质Pb、单质 Zn、Zn(OH)2 以及复杂的金属盐(如 C4H6O4 Pb3H2O 和 C4H6O4Zn)等。溶解性重金属离子被转化为固态的单质、氧化物和含重金属盐等, 易于剥离和回收利用, 降低了对生态环境的危害性。

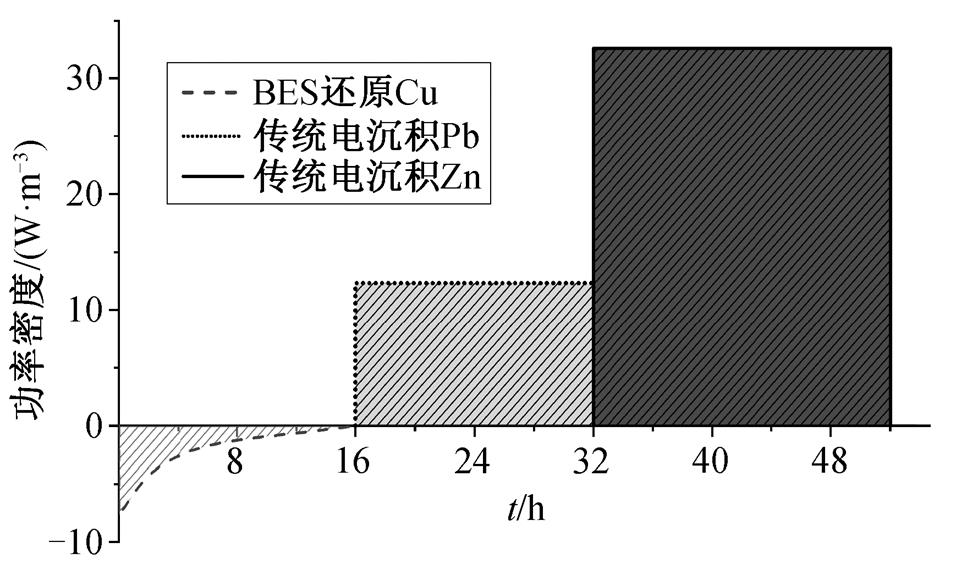

用计算机记录 BES 系统还原 Cu(II)所产生的电能, 电化学系统还原 Pb(II)和 Zn(II)的能耗则由恒定电压运行功率表示(图 5)。

整个实验过程中, BES 还原 Cu(II)时可以产生电能, 系统平均输出电功率密度为 1.63 W/m3, 而在ER 工艺第一阶段和第二阶段, 需要外接电源输入电能, 输入电功率密度的平均值分别为 12.00 和 33.00W/m3。BES 还原 Cu(II)的过程无需外加电压, 在获得 Cu 还原产物的同时, 每千克 Cu(II)还可产生 16.55 kWh 的额外电能。在 ER 工艺中, 平均处理每千克Pb(II), 需要输入 60.91kWh 的电能, 去除每千克Zn(II)的电能消耗量为 114.27kWh。将 BES 与 ER联用, 可在获得金属单质的同时节约部分能源。

1)深圳市城市生活垃圾焚烧飞灰中重金属 Pb, Zn和 Cu 的含量最高, 其 TCLP 浸出毒性浓度均超过国家相关标准, 有必要进行无害化处理。

2)BES 可以将 Cu(II)浓度由 100.0mg/L 降至 1.6 ±0.05mg/L, 而 Zn(II)和 Pb(II)浓度保持不变, 实现单质 Cu 的特异性分离。

3)ER 可以回收溶液中剩余的 Pb(II)和 Zn(II)。在分步外加 1.5 和 2.5V 电压条件下, Pb(II)和 Zn(II)的总去除率均可大于 98%。

图3 生物电化学系统阴极板沉积物(a)及其SEM形貌(b)和EDS分析(c)

Fig. 3 Morphology image (a), SEM observation (b) andelement composition analysis (c) of deposits on the BES cathodes

图4 ER 对 Zn(II)和Pb(II)的分步去除效果(a)和沉积产物XRD 分析(b)

Fig. 4 Stepwise removal and efficiencies of Zn(II) and Pb(II) (a) and XRD analysis of deposits on the ER electrodes (b)

负值代表输出电能, 正值代表消耗电能

图5 BES与ER工艺能耗对比

Fig. 5 Comparison of energy consumption for BES and ER

4)BES-ER 联用工艺能够在分离和回收重金属资源的同时产生电能, 降低整个处理工艺的能耗。

5)重金属沉积物以单质、氧化物和金属盐为主, 溶液中游离态的 Cu(II), Pb(II)和 Zn(II)通过联合处理形成固体, 降低了在环境中的迁移性。

参考文献

[1]陈安, 陈晶睿, 崔晶, 等. 中国 31 个直辖市和省会城市“垃圾围城”风险与对策研究—— 基于 DIIS 方法的实证研究. 中国科学院院刊, 2019, 34: 797–806

[2]Wang Y, Zhang X, Liao W, et al. Investigating impact of waste reuse on the sustainability of municipal solid waste (MSW) incineration industry using emergy approach: a case study from Sichuan province, China. Waste Management, 2018, 77: 252–267

[3]Nanda S, Berruti F. A technical review of bioenergy and resource recovery from municipal solid waste. Journal of Hazardous Materials, 2020, 403: 123970

[4]中华人民共和国国家统计局. 中国统计年鉴. 北京: 中国统计出版社, 2020: 246–247

[5]中华人民共和国生态环境部. HJ 1134‒2020 生活垃圾焚烧飞灰污染控制技术规范(试行). 北京: 中国环境出版社, 2020

[6]中华人民共和国生态环境部. 国家危险废物名录(2021年版). 北京: 中国环境出版社, 2020: 9–13

[7]Zhang Y, Ma Z, Fang Z, et al. Review of harmless treatment of municipal solid waste incineration fly ash. Waste Disposal & Sustainable Energy, 2020, 2: 1–25

[8]吕晓蕾, 曾辉, 刘阳生. 深圳市生活垃圾焚烧飞灰的基本特性研究. 环境工程, 2010, 28(S1): 259–264

[9]李娜, 郝庆菊, 江长胜, 等. 重庆市垃圾焚烧飞灰粒径分布及重金属形态分析. 环境化学, 2010, 29 (4): 659–664

[10]Li Y M, Wang C F, Wang L J, et al. Removal of heavy metals in medical waste incineration fly ash by Na2EDTA combined with zero-valent iron and recycle of Na2EDTA: acolumnar experiment study. Journal of the Air & Waste Management Association, 2020, 70(9): 904–914

[11]USEPA. SW-846, Toxicity characteristic leaching procedure-test methods for evaluating solid waste: physical/chemical methods. Washington, DC: U.S. Environmental Protection Agency, 1992

[12]Unda-Calvo J, Martínez-Santos M, Ruiz-Romera E. Chemical and physiological metal bioaccessibility assessment in surface bottom sediments from the Deba River urban catchment: harmonization of PBET, TCLP and BCR sequential extraction methods. Eco-toxicology and Environmental Safety, 2017, 138: 260–270

[13]Han H J, Lee J U, Ko M S, et al. Comparison of five extraction methods for evaluating cadmium and zinc immobilization in soil. Environmental Geochemistry and Health, 2020, 42: 4203–4212

[14]Wang A, Sun D, Ren N, et al. A rapid selection strategy for an anodophilic consortium for microbial fuel cells. Bioresource Technology, 2010, 101: 5733–5735

[15]Lu Z, Chang D, Ma J, et al. Behavior of metal ions in bioelectrochemical systems: a review. Journal of Power Sources, 2015, 275: 243–260

[16]Cecconet D, Callegari A, Capodaglio A G. Bioelectro-chemical systems for removal of selected metals and perchlorate from groundwater: a review. Energies, 2018, 11(10): 2643

[17]Malyan S K, Kumar S S, Singh L, et al. Chapter 9 ––Bioelectrochemical systems for removal and recovery of heavy metals // Singh L, Mahapatra D M, Thakur S. Bioremediation, Nutrients, and Other Valuable Product Recovery. Amsterdam: Elsevier. 2021: 185–203

[18]Modin O, Wang X, Wu X, et al. Bioelectrochemical recovery of Cu, Pb, Cd, and Zn from dilute solutions. Journal of Hazardous Materials, 2012, 235/236: 291–297

[19]Tao H C, Lei T, Shi G, et al. Removal of heavy metals from fly ash leachate using combined bioelectroche-mical systems and electrolysis. Journal of Hazardous materials, 2014, 264: 1–7

[20]Sawyer C N, Mccarty P L, Parkin G F. Chemistry for environmental engineering and science. New York: McGraw-Hill, 2003

[21]李莉, 宋景慧. 垃圾焚烧电厂过热器管腐蚀泄漏机制分析. 华电技术, 2017, 39(4): 24–27

[22]蒋旭光, 刘晓博. 垃圾焚烧锅炉关键受热面腐蚀研究进展及方向思考. 中国腐蚀与防护学报, 2020, 40(3): 205–214

[23]Tao H C, Liang M, Li W, et al. Removal of copper from aqueous solution by electrodeposition in cathode chamber of microbial fuel cell. Journal of Hazardous Materials, 2011, 189: 186–192

A Study on the Electro-and-bioelectro-deposition of Heavy Metals in Municipal Solid Waste Incinerator Fly Ash

Abstract The contents and leaching concentrations of heavy metals from municipal solid waste incinerator (MSWI) fly ash were investigated in Shenzhen. Targeting at Cu, Pb and Zn as the key heavy metals, aqueous solutions containing Cu(II), Pb(II) and Zn(II) of 100 mg/L, 200 mg/L and 300 mg/L were synthesized to test the feasibility and efficiency of electro-and-bioelectro-deposition of heavy metals. In a bio-electrochemical system (BES), the removal and recovery efficiency of Cu(II) was >98%. In the subsequent electro-deposition reactor (ER), the concentrations of Pb(II) and Zn(II) were decreased from 200 and 300 mg/L to 23.5±1.1 and 4.3±0.2 mg/L with external voltage of 1.5 and 2.5 V, respectively. Energy consumption analysis revealed that extra electricity of 16.55 kWh was generated by 1 kg Cu(II) reduction in BES, while electricity of 60.91 kWh and 114.27 kWh were consumed by 1 kg Pb(II) and Zn(II) treatment in ER, andthe heavy metal ions were reducted to free elements, oxides and salts. These results suggest that a combined BES and ER technology has advantages in metal recovery and energy saving.

Key words wastefly ash; bio-electrochemical system; electro-deposition reactor; heavy metal

doi: 10.13209/j.0479-8023.2022.034

深圳市基础研究项目(JCYJ20180503182130795)资助

收稿日期: 2021-06-02;

修回日期: 2021-06-17