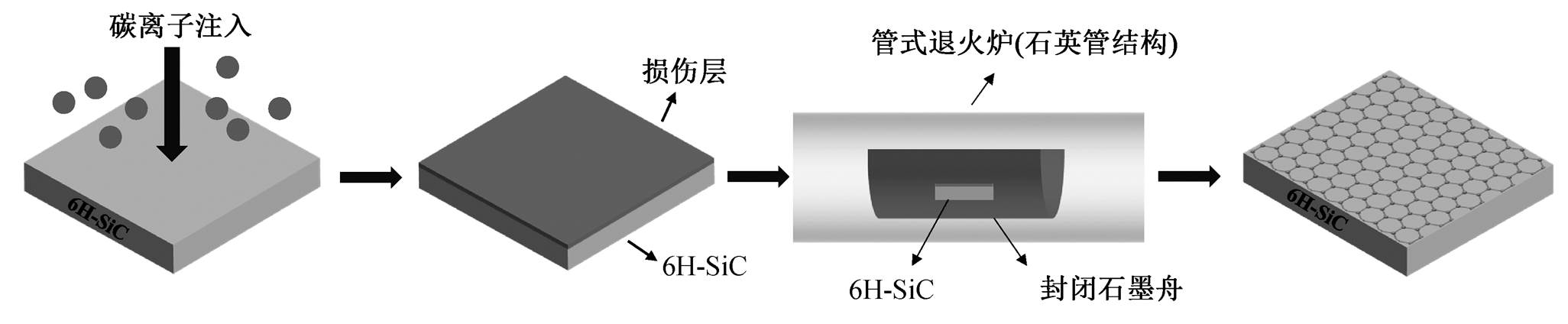

图1 碳离子注入法辅助在6H-SiC表面直接制备石墨烯示意图

Fig. 1 Schematic of graphene direct synthesis process on 6H-SiC via carbon implantation.

摘要 为了寻找一种更便捷、更经济的在半导体 SiC 基底上直接生长石墨烯的方法, 将 5keVC 离子注入商用6H-SiC(0001)单晶, 通过拉曼光谱、扫描电子显微镜(SEM)和原子力显微镜(AFM)表征研究石墨烯质量和生长过程。实验中还研究了不同降温速率以及石墨舟的封闭环境对石墨烯生长的影响, 并基于 Si 原子的蒸发提出一个可能的生长机制。结果表明, 封闭的石墨舟可以有效地限制 Si 原子的蒸发, 降温速率会影响 C 原子的析出和表面自组装, 合适的降温速率可以使注入的 C 原子在表面析出, 从而直接在 6H-SiC 表面自组装形成双层至多层石墨烯。该方法能够将制备温度降至 1100℃, 制备过程不需要氢刻蚀、超高真空或特殊气氛条件, 过程简单, 降低了对仪器设备的要求。

关键词 碳离子注入; 石墨烯; SiC; 石墨舟

石墨烯是一种由碳原子以 sp2 键键合的二维单层材料, 其晶格形状呈六边形, 是许多碳的同素异形体的基本组成成分。石墨烯独特的结构使其具有高电子迁移率、高透光率、高热导率和优越的机械性能[1–5]。石墨烯卓越的电子性能使其在纳米级器件领域具有广阔的发展前景, 石墨烯的制备也成为最重要的基础性课题之一[6–7]。

目前, 在石墨烯的制备方法中,应用较广泛的是化学气相沉积法。这种方法可以大规模地制备石墨烯, 但在制备时需要对石墨烯进行转移[7–8]。与其他制备方法相比, SiC 热裂解法的最大优势在于能够直接在 SiC 表面制备高质量的石墨烯。SiC 基底的石墨烯有望在特征尺寸、功耗和速度等关键参数方面超越传统硅材料, 在后摩尔定律时代成为高端电子产品的理想材料[9]。

SiC 热裂解法是将 SiC 样品在超高真空或特殊气氛下进行高温退火(温度一般高于 1400℃), 使衬底表面的 C-Si 键发生断裂, 由于与 Si 相比, C 的蒸汽压可以忽略, 因此 Si 原子会先于 C 原子升华, 剩下的 C 原子在 SiC 表面自组装形成石墨烯[10]。在生长过程中, 由于 Si 原子的升华速率很快, 使得石墨烯的质量下降。美国乔治亚理工学院 Ruan 等[9]设计冷壁(cold-wall)式石墨烯外延系统, 利用限制控制升华法(confinement controlled sublimation), 将SiC 置于有细缝的石墨外壳中, 利用细缝来控制Si 蒸发的速率, 从而控制石墨烯的生长速率。但是, 此系统没有实现商品化, 因为 SiC(0001)面石墨烯生长所需要的温度仍在 1400℃以上, 且生长环境为高真空, 大大增加了设备的成本, 这是 SiC 热裂解法亟待解决的问题。

离子注入技术是半导体工业中一项成熟的技术, 近几年逐渐在石墨烯制备方面显现独特的优势[11–13]。离子注入技术可以打破基底的固溶度限制, 将需要的离子(如 C 离子)注入基底。这种方法不受限于 CVD (chemical vapor deposition)方法中分子碳源裂解所需的高温, 同时通过精确控制 C 离子剂量, 可以控制石墨烯的层数, 从而直接在基底上制备出大面积、高质量的层数可控的石墨烯[11–12]。

本研究利用 5keVC 离子辅助, 在单晶 6H-SiC (0001)表面制备石墨烯, 并对限制控制升华法进行改进。利用离子注入技术, 在 SiC 中引入 C 原子, 通过在封闭石墨舟中退火, 对 Si 原子的升华速率进行限制, 经过退火使 C 原子析出, 在 SiC 表面自组装形成石墨烯。

实验样品是从中国科学院上海光学精密机械研究所获得的市售 6H-SiC(0001)。样品厚度为 350 μm、大小为 5mm×5mm 的氮掺杂 n 型 6H-SiC 单晶, (0001)面为 Si 面抛光面。离子注入实验在北京市辐射中心完成, 辐照实验在室温下进行。实验过程如图 1 所示, 样品在室温下经过 5 keV C 离子辐照(辐照剂量为 2×1016cm–2), 使 SiC 表面产生 C 离子注入层(损伤层); 然后将样品放入封闭的石墨舟内, 置于管式真空退火炉中, 在 1100℃下进行退火, 退火真空度约为 10–4Pa, 保温时间为 120min, 然后以10℃/min (或 4℃/min)的速率降温至 700℃, 700℃以下降温为自然降温(样品分别命名为 T1100-10 和T1100-4)。经过退火, SiC 表面的 Si 原子蒸发, 剩下的 C 原子在表面自组装形成双层或多层石墨烯。

制备石墨烯后, 使用 Thermo Fisher DXRxi 型号拉曼光谱仪进行拉曼光谱表征, 测试使用的激光波长为 532nm, 光栅为 900grooves/mm, 束斑大小为 1~2μm; 利用 FEI Nova NanoSEM430 扫描电子显微镜(测试电压为 10keV)和 Cypher VRS 原子力显微镜(OMCL-AC160TS-R3 硅探针, tapping 模式)进行 SiC 基底上石墨烯的表面形貌分析。

使用 SRIM (Stopping and Range of Ions in Mat-ter)程序, 对 5 keV C 离子在 6H-SiC 中造成的原子移位损伤和 C 原子浓度进行模拟, 计算模式为 quick cascade simulation[14], 模拟所用的剂量为 2×1016cm–2, 计算结果如图 2 所示。可以看出, 5keVC 离子在 6H-SiC 中的射程约为 12nm, 原子移位损伤最大值约为 8dpa, 对应深度约为 6nm 处, 损伤较大的区域分布在十几 nm 的范围内。实验结果表明, SiC 的辐照损伤达到 0.2~0.3dpa 时, 表面就发生非晶化[15]。结合 SRIM 模拟结果可知, C 离子注入 SiC 时, 在能量逐渐减小的同时, 会产生级联碰撞, 使得 SiC 表面出现非晶化。

图1 碳离子注入法辅助在6H-SiC表面直接制备石墨烯示意图

Fig. 1 Schematic of graphene direct synthesis process on 6H-SiC via carbon implantation.

注入剂量为2×1016 cm–2

图2 SRIM计算5 keV C离子辐照6H-SiC原子移位损伤和C离子浓度的深度分布

Fig. 2 Carbon concentration distribution and dpa profile for 5 keV carbon implanted samples

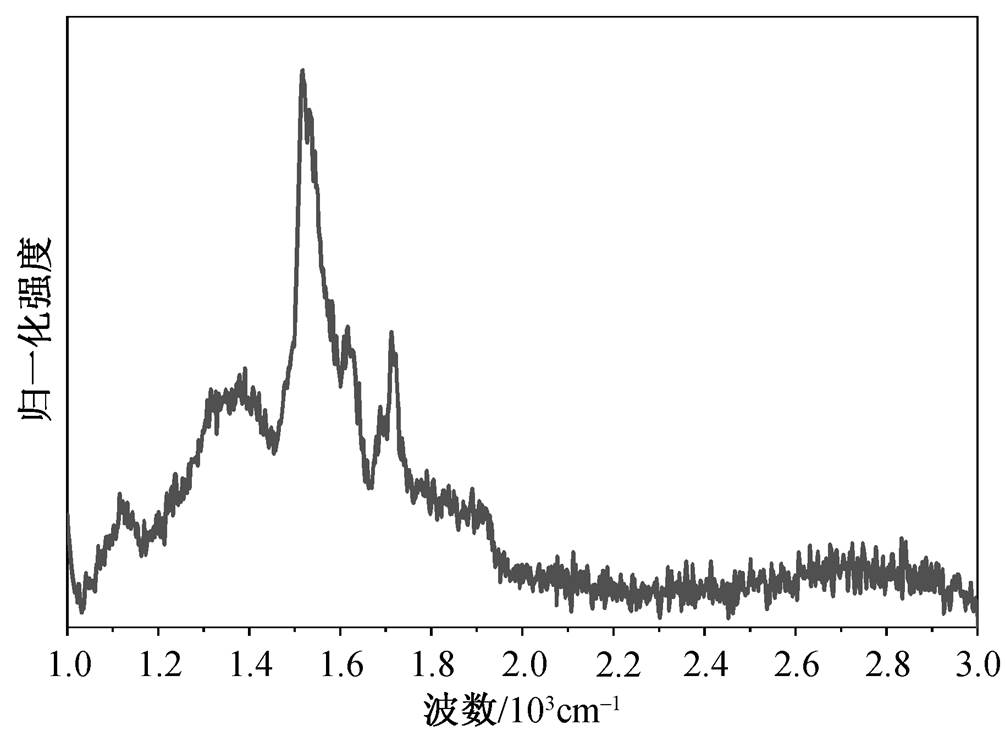

首先分析退火时升降温速率对石墨烯制备的影响。图 3 为 C 注入 SiC 样品在不同退火条件下的拉曼光谱图, 其中给出原始 SiC 和 C 离子注入 SiC 样品的拉曼光谱作为参考。对于高质量原始 6H-SiC样品, 其拉曼光谱会在 1400~1850cm–1波数范围内出现几个信号较弱的二阶拉曼峰(图 3(a))。碳离子注入 SiC 的拉曼光谱与原始 SiC 的几乎相同, 其非晶化程度没有影响拉曼光谱结果。结合 SRIM 的模拟结果可知, 碳离子注入后, 尽管 SiC 表面出现非晶化, 但不明显。

从图 3(a)可以看出, 与原始 SiC 样品的峰相比, T1100-10 样品保留了 SiC 的特征峰, 说明样品表面没有受到很大的损伤; 除 SiC 本身的特征峰外, 还有 3 个特殊的峰: 约 1350cm–1 处的 D 峰、约 1580cm–1处的 G 峰和约 2700cm–1 处的 2D 峰。D 峰又叫缺陷峰, 只存在于石墨烯层无序的样品中, 是由石墨烯结构中 sp2 体系中的缺陷造成, 其强度反映结晶结构的紊乱程度, 因此 D 峰是石墨烯缺陷最敏感的特征之一。2D 峰是石墨烯的特征峰, 起源于在布里渊区 K 点与 K′点之间动量相反的两个声子参与的双共振电子–声子相互作用过程。G 峰是由一阶拉曼散射过程造成, 是 sp2 C-C 键的特征峰, 起源于布里渊区中心的对称 E2g 声子, 这种声子振动发生在平面内[16]。可以看出, 降温速率为 4℃/min 时, 没有观察到特别的石墨烯信号, 而降温速率为 10℃/ min时, T1100-10 样品出现明显的石墨烯 sp2 价键结构的信号。这说明, 降温速率对注入 SiC 中 C 的析出和表面自组装至关重要。

对 T1100-10 的 2D 峰进行 Lorentz 拟合, 结果如图 3(b)所示, 可以测得 2D 峰的半高宽为 39.8cm–1。通常情况下, I2D/IG 和半高宽的可以用来判断石墨烯的层数。超高质量单层石墨烯的 I2D/IG 一般大于 2, 单层石墨烯的半高宽通常小于 30cm–1[17–18]。本文实验中, I2D/IG≈1.1, ID/IG≈ 0.16, 结合半宽高, 可以推断, 制备出的石墨烯为双层或多层石墨烯, 并且石墨烯的缺陷较少。结合 SRIM 的分析结果可知, 在退火过程中, SiC 的自我修复使得表面更加平整[19], 从而为石墨烯提供了一个较为平整的生长平面, 使其 D 峰较小。T1100-10 出现明显的2D 峰也说明了在 1100℃退火温度下, 利用离子注入技术辅助在SiC 表面制备石墨烯的可行性。

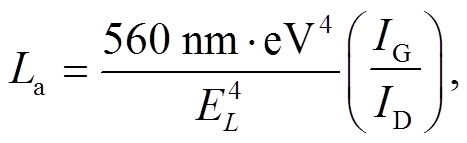

可以通过 ID/IG 估计石墨烯的单晶大小[16,20]:

图3 碳注入6H-SiC在封闭石墨舟中不同退火条件下得到样品的拉曼光谱(a)及样品T1100-10的拉曼光谱(b)

Fig. 3 Raman spectra of carbon implanted 6H-SiC annealed under different cooling rates in a graphite enclosure (a) and T1100-10 (b)

其中 EL=2.33eV, 是激光激发的辐射能量。IG 与样品的面积 成正比, ID 与边缘的总长度(La)成反比。因此 La 与 ID/IG 成反比, 即石墨烯的缺陷越少, 则单晶的尺寸越大, 质量越好。在样品 T1100-10中, ID/IG≈ 0.16, 因此石墨烯晶体的粒径约为 118nm,为亚微米量级。

成正比, ID 与边缘的总长度(La)成反比。因此 La 与 ID/IG 成反比, 即石墨烯的缺陷越少, 则单晶的尺寸越大, 质量越好。在样品 T1100-10中, ID/IG≈ 0.16, 因此石墨烯晶体的粒径约为 118nm,为亚微米量级。

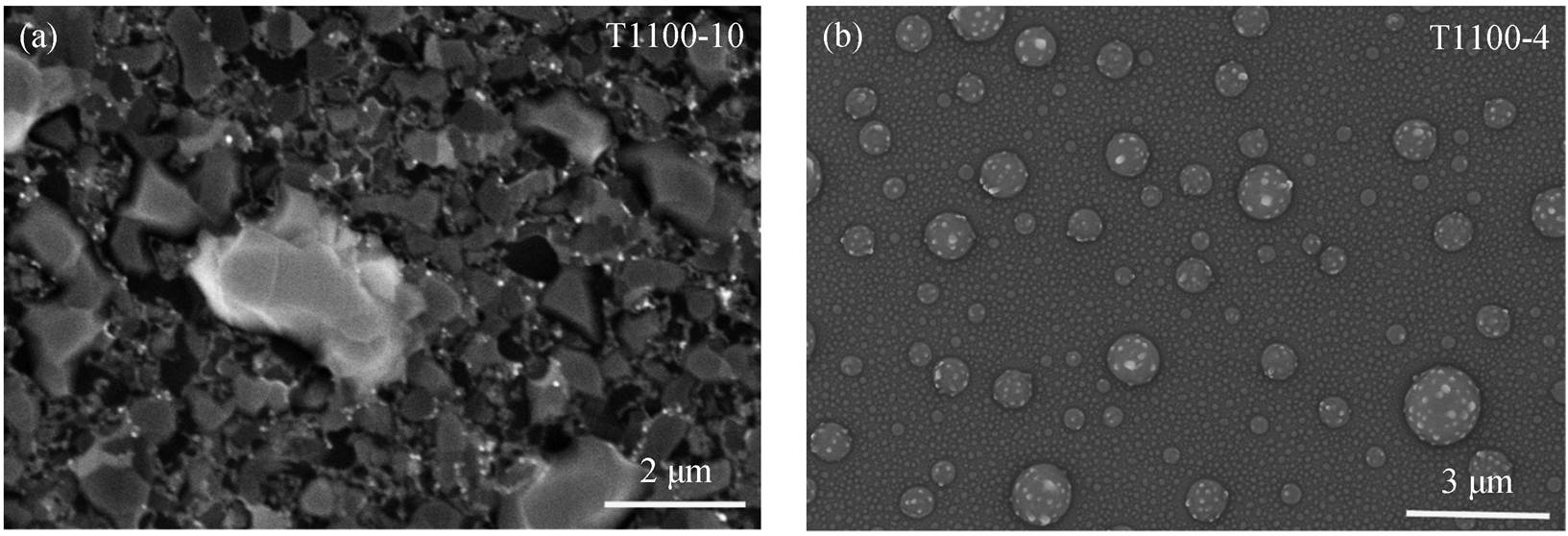

使用 SEM 对样品 T1100-10 和 T1100-4 进行表面形貌分析, 结果如图 4 所示。可以看出, 对于样品 T1100-10, 石墨烯生长得不均匀, 可以清晰地看到表面凸出的岛状颗粒。结合图 3(a)可以得到, 由于拉曼测试是随机的, 测试时的光斑直径为 1~2μm (大于图 4(a)中的大部分岛状结构), 低 D 峰值表明连接的石墨烯没有明显的缺陷, 由此可以推测石墨烯是连成一片的, 缺陷较少。我们注意到, 注入的C 离子在有游离 Si 存在时, 经过退火, 容易在表面与 Si 结合形成亚微米级的“巨石”[21]。结合观察到的岛状结构和低 D 峰值, 我们推测岛状结构有可能是由过量的 C 形成的多层石墨烯岛, 或者注入的过量C 与未蒸发的 Si (或限制在石墨舟中的 Si 原子)结合成 Si-C 键, 从而形成的 SiC 亚微米级“巨石”岛状结构。退火后, 析出的 C 原子在岛状结构表面和平整的其他区域自组装形成石墨烯。SEM表面不同的颜色衬度可能是由表面平整度的不同或石墨烯的厚度不同导致。

如图 4(b)所示, 可以观察到样品 T1100-4 明显的表面变化: SiC 表面有大量明显的凹陷, 呈圆形, 大小不一, 不同的降温速率带来完全不同的形貌。Si 原子的蒸发速率主要受蒸汽压和温度影响, 因此升降温速率并不影响 Si 原子的蒸发, 这些凹陷可能为 SiC 中 Si 蒸发后留下的空位或 SiC 退火后未修复的缺陷, 也可能是由退火时材料的热腐蚀引起[22]。圆形的形状可能意味着热腐蚀在每个位点是均匀的, 降温速率的变慢使得退火时间增加, 更多的 SiC被蚀刻。结合图 3 可知, 样品 T1100-4 上没有明显的石墨烯特征峰信号, 也没有非定型碳的信号, 可以推测, 样品 T1100-4 表面没有碳析出。因此, 升降温速率并不影响 Si 原子的蒸发过程, 而是通过影响注入 C 原子的析出来影响石墨烯生长的过程。注入 C 离子对表面造成的损伤带来的缺陷、空位以及大量蒸发的 Si 原子都为热蚀刻提供了位点, 这些热蚀刻不仅使得 SiC 的表面不均匀, 还会影响注入 C离子析出的过程, 因此应该增加退火速率, 缩短退火周期。

碳原子沉积和自组装是一个复杂的过程, 石墨结构的成核和生长是 C-Si 键与 C-C 形成相互竞争的过程[11]。生长过程中, 石墨烯会优先在不均匀的缺陷处生长, 基底的台阶、杂质、凹陷以及热蚀刻带来的表面不平整处等都是石墨烯的成核位点[23]。因此, 碳析出后, 会优先在未修复的缺陷处生长石墨烯, 这些成核点使得该处的石墨烯层数较多, 这也是图 4(a)中的石墨烯生长不均匀, 有明显的成核位点的原因。

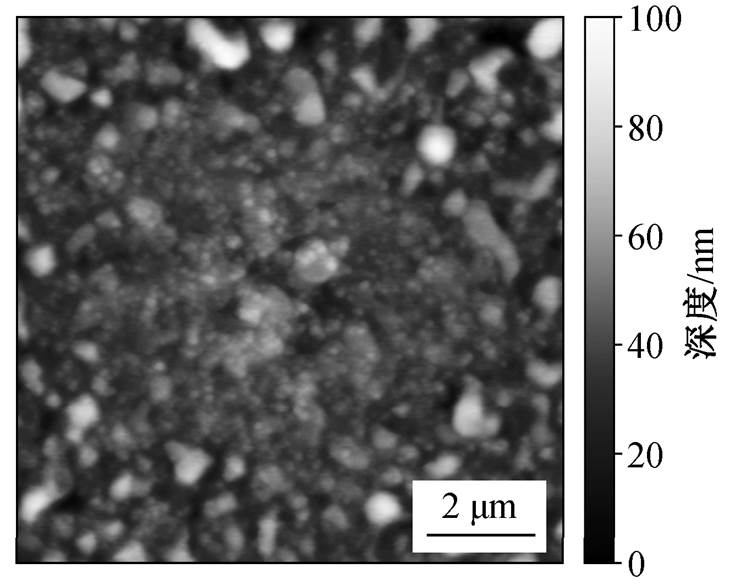

为进一步理解样品 T1100-10 表面的偏析和沉积过程, 我们进行 AFM 表面形貌分析。AFM 可以对样品表面进行亚纳米级尺度的测试, 如图 5 所示, 可以看出样品 T1100-10 表面有明显成核位点存在,石墨烯生长的厚度不一致, 表面不太平整, 表面高度均方根(RMS)为 11.68nm。AFM 表征的结果与SEM 相符。

图4 样品T1100-10和T1100-4的SEM表面形貌图

Fig. 4 SEM images of sample T1100-10 and T1100-4

图5 样品T1100-10的AFM形貌图

Fig. 5 AFM image of the sample T1100-10

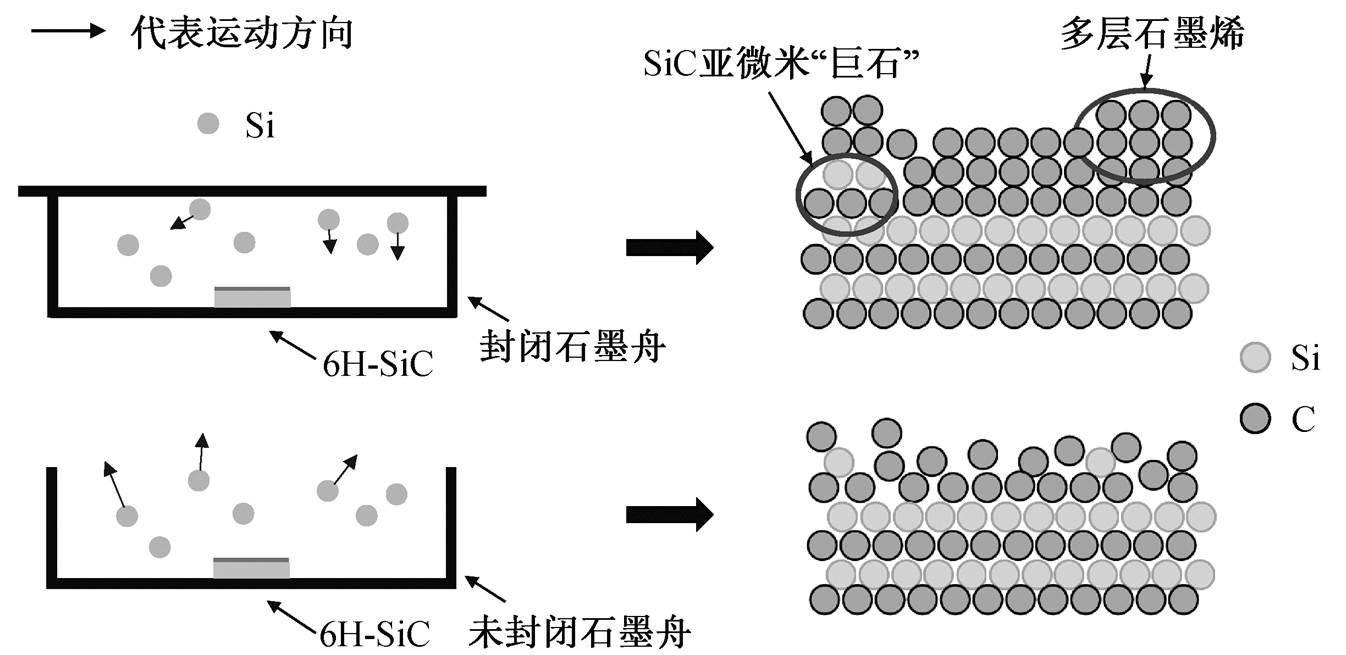

为了探究石墨舟的作用, 我们将 5keVC 离子注入相同剂量的同一批样品, 在未封闭石墨舟中1100℃保温 120min 后, 进行降温速率为 10℃/min的退火实验, 实验样品的拉曼光谱如图 6 所示。可以看出, 拉曼光谱 2D 峰位置(约 2700cm–1)没有明显的峰, 可能是由于石墨舟未封闭时, 分子泵抽气带来的气流扰动干扰了碳原子表面的重组过程[24]。同时, 石墨烯生长需要至少 3 层 Si-C 双层的塌陷[25], SiC 中各 Si-C 双层之间的距离约为 0.307nm。由图 2的 SRIM 可计算得到, C 离子注入的射程约为 12nm, 因此退火前损伤区域约为几十层 Si-C 双层。

如图 7 所示, 石墨舟未封闭时, Si 原子蒸发速率过快, 使得在退火时的自我修复因缺少 Si 原子而修复不完全, 此时的基底近表面晶格不完整, 无法为石墨烯的生长提供需要的六角形位点, 因此石墨烯无法形成。此时, 尽管 C 可能已经析出, 但是不同于石墨烯的重构形式使其拉曼信号无法检测或被 SiC 的特征峰覆盖[26]。对比图 3(a)中在封闭石墨舟中退火的样品 T1100-10 明显的 2D 峰可知, 封闭的石墨舟可以有效地实现封闭的环境, 使蒸发的 Si 反射回 SiC 表面, 与表面发生相互作用, 从而更好地控制 Si 蒸发的速率, 抑制气流的扰动, 使基底获得足够的时间和足够的 Si 原子进行自我修复, 为析出的 C 原子提供良好的生长位点, 从而得到石墨烯。结合图 3(a)可知, 在封闭石墨舟中, 合适的降温速率能够使 C 原子顺利析出并自组装, 因而使石墨烯的生长成为可能。

图6 注入5 keV相同剂量碳离子的SiC在未封闭石墨舟中进行退火后的样品拉曼光谱

Fig. 6 Raman spectrum of 5 keV carbon ions implanted SiC followed by annealing in a same-size unsealed graphite carrier with the same fluence

不同于 Emtsev 等[27]通入大量的氩气来减小 Si蒸发速率以及乔治亚理工学院 de Heer 等[10]自行设计的非商业化石墨烯外延系统, 本文利用实验室常见的简易封闭石墨舟来实现对 Si 原子蒸发速率的控制, 能够在原有常见管式退火炉的基础上进行SiC 表面石墨烯的制备, 更容易实现仪器的商品化。由于石墨烯的生长需要至少 3 层 Si-C 双层结构的塌陷[25], 对比传统热裂解法, 碳离子注入的方式不需要超高的温度就可以使 C-Si 键断裂(本文方法仅需要 1100℃), 释放自由的 C 原子, 注入的 C 离子也可以释放足够多的碳, 促使石墨烯生长。在我们的方法中, C 离子注入的过程也是对 SiC 表面进行损伤的过程, 温度升高时, 由于在退火过程中 Si 的蒸气压较大, 因此退火未修复的损伤层中的 Si 原子在高温下发生升华时, 也释放一部分 C-Si 键中的C 原子。热处理使得注入的 C 原子析出, 并在表面聚集, 由于 6H-SiC 的晶格结构是与石墨烯相似的六角形, 因此聚集的 C 原子和退火时未修复的SiC 中释放的自由 C 原子能够在基底的晶格位点上自组装形成石墨烯。

图7 SiC样品在封闭石墨舟和未封闭石墨舟中的退火过程

Fig. 7 Schematic diagram of different growth processes on carbon implanted SiC samples annealed in a graphite enclosure and an unclosed graphite carrier

通过实验, 我们还注意到, 在退火过程中, 热腐蚀导致的表面不平整以及过多的 C 原子在表面形成的岛状碳颗粒和 SiC 亚微米级“巨石”结构是石墨烯均匀生长的阻碍, 所以退火时需要注意降温速率的设置。Kaushik 等[28]发现离子注入可能会切断缓冲层, 使得石墨烯和 SiC 解耦, 因此本文方法中离子注入对石墨烯与 SiC 之间的界面层的影响也是未来需要研究的问题。制备器件需要表面的石墨烯生长均匀, 因此将来还需研究离子注入的种类、剂量和能量对石墨烯生长的影响, 进一步在 SiC 上制备生长均匀的高质量的石墨烯。

本研究将能量为 5keV、剂量为 2×1016cm–2 的C 离子注入单晶 6H-SiC 样品, 进行不同降温速率和不同封闭条件下的退火实验, 并对其表面进行拉曼光谱和形貌分析。实验结果表明, 与传统控制限制升华法相比, 采用简易封闭石墨舟就能在常用退火炉中实现对 Si 原子蒸发的控制, 可以在原有的管式退火炉基础上进行实验, 不需要配备单独的 SiC 热裂解仪器; 同时, 注入的 C 离子能够有效地在降温速率为 10℃/min 时析出成为碳源, 在封闭石墨舟中与 SiC 本身未修复损伤层中的 C 原子一起, 在 SiC表面自组装形成双层或多层石墨烯。通过离子注入辅助制备石墨烯的方法, 还可以将石墨烯制备的温度降至 1100℃, 且不需要超高真空或大量特殊的气体氛围的条件, 可以大大地降低对仪器的要求。

参考文献

[1] Chen J H, Jang C, Adam S, et al. Charged-impurity scattering in graphene. Nature Physics, 2008, 4(5): 377–381

[2] Lee C, Wei X, Kysar J W, et al. Measurement of the elastic properties and intrinsic strength of monolayer graphene. Science, 2008, 321: 385–388

[3] Nair R R, Blake P, Grigorenko A N, et al. Fine struc-ture constant defines visual transparency of graphene. Science, 2008, 320: 1308–1308

[4] Balandin A A. Thermal properties of graphene and nanostructured carbon materials. Nature Materials, 2011, 10(8): 569–581

[5] Lee J U, Yoon D, Cheong H. Estimation of Young’s modulus of graphene by Raman spectroscopy. Nano Letters, 2012, 12(9): 4444–4448

[6] Xie Y, Cheng T, Liu C, et al. Ultrafast catalyst-free graphene growth on glass assisted by local fluorine supply. ACS Nano, 2019, 13(9): 10272–10278

[7] Ye R, Tour J M. Graphene at fifteen. ACS Nano, 2019, 13(10): 10872–10878

[8] Lin L, Peng H, Liu Z. Synthesis challenges for grap-hene industry. Nature Materials, 2019, 18(6): 520–524

[9] Ruan M, Hu Y, Guo Z, et al. Epitaxial graphene on silicon carbide: introduction to structured graphene. MRS Bulletin, 2012, 37(12): 1138–1147

[10] de Heer W A, Berger C, Ruan M, et al. Large area and structured epitaxial graphene produced by confinement controlled sublimation of silicon carbide. Proc Natl Acad Sci U S A, 2011, 108(41): 16900–16905

[11] Wang X, Zhang Y, Tang M, et al. Synthesis of ultra-thin carbon layers on SiC substrate by ion implan-tation. Carbon, 2015, 93: 230–241

[12] Zhao Y, Han D, Wang X, et al. A facile approach to direct growth of layer-tunable graphene on Ge subst-rate. Carbon, 2019, 153: 776–782

[13] Zhao Y, Wang X, Fu E, et al. Direct synthesis of high-quality nitrogen-doped graphene via ion implantation. Carbon, 2018, 139: 732–739

[14] Ziegler J F, Biersack J P. The stopping and range of ions in matter // Treatise on heavy-ion science. Boston: Springer, 1985: 93–129

[15] McHargue C J, Williams J. Ion implantation effects in silicon carbide. Nuclear Instruments and Methods in Physics Research Section B: Beam Interactions with Materials and Atoms, 1993, 80: 889–894

[16] Ferrari A C, Basko D M. Raman spectroscopy as a versatile tool for studying the properties of graphene. Nature Nanotechnology, 2013, 8(4): 235–246

[17] Ferrari A C, Meyer J, Scardaci V, et al. Raman spectrum of graphene and graphene layers. Physical Review Letters, 2006, 97(18): 187401

[18] Lee D S, Riedl C, Krauss B, et al. Raman spectra of epitaxial graphene on SiC and of epitaxial graphene transferred to SiO2. Nano Letters, 2008, 8(12): 4320–4325

[19] Rao M V, Griffiths P, Holland O, et al. Al and B ion-implantations in 6H-and 3C-SiC. Journal of Applied Physics, 1995, 77(6): 2479–2485

[20] Cançado L, Takai K, Enoki T, et al. General equation for the determination of the crystallite size La a of nanographite by Raman spectroscopy. Applied Phy-sics Letters, 2006, 88(16): 163106

[21] Markwitz A, Kennedy V, Johnson S, et al. SiC nanoboulders on silicon-a nuclear reaction analysis study of low energy 13C implanted and subsequently electron beam annealed (100) silicon. Nuclear Instruments and Methods in Physics Research Section B: Beam Interactions with Materials and Atoms, 2004, 217(4): 583–588

[22] Hlatshwayo T, Malherbe J, Van der Berg N, et al. Effect of thermal annealing and neutron irradiation in 6H-SiC implanted with silver at 350°C and 600°C. Nuclear Instruments and Methods in Physics Research Section B: Beam Interactions with Materials and Atoms, 2012, 273: 61–64

[23] Nie S, Wofford J M, Bartelt N C, et al. Origin of the mosaicity in graphene grown on Cu (111). Physical Review B, 2011, 84(15): 155425

[24] Hao X, Chen Y, Wang Z, et al. Morphology and structure of epitaxial graphene grown on 6H-SiC (0001) substrates by modified argon-assisted epitaxial method. Materials Letters, 2014, 115: 144–146

[25] Van Bommel A, Crombeen J, Van Tooren A. LEED and Auger electron observations of the SiC(0001) surface. Surface Science, 1975, 48(2): 463–472

[26] Kusunoki M, Norimatsu W, Bao J, et al. Growth and features of epitaxial graphene on SiC. Journal of the Physical Society of Japan, 2015, 84(12): 121014

[27] Emtsev K V, Bostwick A, Horn K, et al. Towards wafer-size graphene layers by atmospheric pressure graphitization of silicon carbide. Nat Mater, 2009, 8 (3): 203–207

[28] Kaushik P D, Rodner M, Lakshmi G, et al. Surface functionalization of epitaxial graphene using ion imp-lantation for sensing and optical applications. Carbon, 2020, 157: 169–184

Direct Synthesis of Graphene on 6H-SiC Assisted by Carbon Ions Implantation

Abstract In order to provide a more convenient and economical approach of graphene synthesis on semiconduc-ting 6H-SiC, commercially available single crystalline 6H-SiC samples were implanted at room temperature with 5 keV carbon ions. The prepared samples were characterized by Raman spectroscopy, scanning electron microscope (SEM) and atomic force microscope (AFM). Moreover, the influences of cooling rates and the enclosed environment were investigated. A possible growth mechanism based on the Si sublimation was also put forward to explain the graphene growth. The results show that the graphite enclosure effectively control the Si sublimation and the cooling rate affects the precipitation and surface self-assembly of C atoms. Upon proper cooling, the implanted carbon atoms segregate to the surface and self-assemble into bilayer or multilayer graphene on 6H-SiC. This method reduces the annealing temperature to 1100℃ in vacuum condition without hydrogen etching, ultra-high vacuum or special atmosphere, which is more cost-effective and efficient.

Key words carbon ions implantation; graphene; SiC; graphite enclosure

doi: 10.13209/j.0479-8023.2021.007

国家自然科学基金(11875077)资助

收稿日期: 2020–03–31;

修回日期: 2020–04–24