(1)

(1)摘要 使用 GC-MS 测定兰炭废水中有机物的成分及含量, 然后用兰炭废水中最具代表性的 5 种酚类物质(苯酚、间甲酚、2,3-二甲基苯酚、邻苯二酚和 2,6-二甲基苯酚)组成的单酚或混合酚模拟兰炭废水, 在甲醛存在条件下制备酚醛树脂。通过对制备的酚醛树脂进行原位红外表征及热分析表征检测, 从热重分析数据获得热解动力学参数。结果表明, 混合酚的交联度更高, 酚醛树脂更稳定。研究结果可为优化甲醛法处理兰炭废水提供理论依据。

关键词 兰炭废水; 酚类物质; 酚醛树脂; 热解动力学

榆林兰炭年产能为 5000 万吨, 占全国兰炭产业的一半, 是地方经济发展的重要支柱之一。然而, 榆林兰炭生产中重大难题之一是每年产生的近 1 亿m3高毒有机含酚废水的处理[1]。

以废制废、变废为宝、资源化利用是国家对污染性工业发展的基本政策[2–3], 对榆林兰炭产业同样适用。现阶段对兰炭生产中的有机含酚废水处理仍然停留在酚类物质的萃取回收[4]。由于兰炭废水的成分复杂, 后续工艺流程长, 萃取得到的酚类物质通常焚烧处理, 或作为杂酚进行销售, 存在严重的二次污染问题。朱慎林等[5]报道的 DMC 萃取法, 可将含酚废水中的酚含量从 5000mg/L 降到 4.8mg/ L。马亚军等[6]、闫龙等[7]和谢钢等[8]将甲醛加入兰炭废水, 把酚类物质转化为酚醛树脂。若以常见的兰炭废水酚类物质含量 3000mg/L[9]计算, 即使兰炭废水中一半的酚转化为酚醛树脂, 每年至少可产生200 万吨酚醛树脂。但是, 该方法生成的酚醛树脂成分复杂, 难以直接利用, 若要进一步提高产品质量, 有必要研究甲醛与兰炭废水中酚类物质的作用机制。

de Jong 等[10]研究不同温度和 pH 条件下苯酚与甲醛的反应, 证实该反应过程符合二级反应规律。Troughton[11]以羟甲基苯酚作为模板聚合物, 通过定量分析, 发现随着 pH 值的升高, 邻、对两种羟甲基苯酚的反应速率均显著地减缓。Malhotra[12]采用亚硫酸钠法测定甲醛, 比色法测定苯酚, 并忽略苯酚位点上反应活性的差异, 提出苯酚、甲醛的消耗速率方程和树脂产物的生成速率方程, 并基于不同温度和不同 pH 值的 16 组实验, 拟合得到阿伦尼乌斯方程的指前因子与活化能。Frontini 等[13]的动力学模型覆盖树脂合成的整个过程, 并考虑了随链长的增加, 酚环上位点的活性有所衰减, 不仅可以计算反应体系中苯酚、甲醛和二(羟苯基)甲烷浓度随时间的变化, 还可以计算树脂相对分子质量及其分布与反应时间的关系。Kumar 等[14]提出新的动力学模型, 明确酚环中两个邻位和一个对位具有不同的反应活性, 设定链端的反应位点活性高于链内的位点, 且邻位的活性小于对位的反应活性, 在模型中还加入不同羟甲基苯酚之间的反应。Moore 等[15]应用核磁共振(NMR)检测苯酚含量的变化, 在酸催化下甲醛与苯酚反应产生 n−1 个亚甲基连接的 n 个苯酚片段, 羟甲基化的 n−1 个亚甲基连接的 n 个苯酚片段反应的模型的基础上, 得出苯酚各个位点的反应活性类似, 并估计出反应活化能。Christensen等[16]发现甲醛和苯酚在愈合木材时遵循二级反应。

Yeddanapalli 等[17]应用定量纸色谱法, 得出在碱催化下甲醛与苯酚的反应遵循二级反应规律, 并讨论了反应物浓度、催化剂等对反应的影响。不同的碱性催化剂 Ba(OH)2[18], NaOH 和 N(CH2CH3)3[19]对反应动力学的影响也得到研究。Bouajila 等[20]应用液相色谱质联用仪(LC/UV/MS)和 13C 核磁共振(13CNMR)定量检测苯酚及生成物并用化学法检测甲醛含量, 发现酚醛比例对反应动力学起主要影响, 而在不同催化剂(NaOH, LiOH 或 Ba(OH)2)下的反应动力学无显著区别。Nicolau 等[21]建立羟甲基化苯酚在碱性条件下形成的动力学模型, 在综合考虑甲醛水解及其他副反应的基础上得出阿伦尼乌斯方程, 其动力学模型预测的动力学参数与文献的测量值一致。Li 等[22]用量子化学的方法得出反应中间体醌的甲基化物和过渡态的结构, 并且阐明反应势能及分子内水消除的双分子反应机制。Cygan 等[23]应用 HPLC/MS 检测甲醛、苯酚及中间体, 比较氨氮催化剂与共催化剂三甲基氨(TEA)、二乙基三氨(DETA)和二乙基四氨(TETA), 发现高氮催化剂生成的树脂甲醛含量高, 苯酚含量低。对存在于煤焦油中的甲基苯酚、二甲基苯酚与甲醛的反应产物也有初步研究[24–25], 但尚无相关动力学结果报道。

尽管国内外对甲醛与酚类物质的反应机制已有大量研究, 但兰炭废水成分(尤其是酚类物质)极为复杂, 直接进行反应机制的研究非常困难。因此, 本文对模拟兰炭废水(由兰炭废水中主要酚类物质单独或混合组成)与甲醛反应产生的酚醛树脂进行红外表征及热解动力学研究, 希望为优化甲醛法处理兰炭废水提供理论支持, 并丰富酚醛树脂基础理论研究。

取 20mL 兰炭废水, 调节 pH 值为 7, 然后加入10mL 甲基异丁酮(MIBK), 振荡摇匀 5 分钟, 加入甲基异丁酮 10mL, 再振荡摇匀 5 分钟, 其后静置20 分钟。取有机层经无水硫酸钠去除水分后, 应用GC-MS (日本岛津公司 GC-2010 型)对废水中有机酚类物质进行检测。

取 20mL 兰炭废水, 用硫酸调节 pH 使得最终pH 不小于 2, 然后加入 10mL 二氯甲烷(DMC), 振荡摇匀 5 分钟, 再加入 10mL 二氯甲烷, 接着振荡摇匀 5 分钟, 然后静置 20 分钟, 水层用氢氧化钠调节 pH 至 11 以上, 继续加入 10mL 二氯甲烷, 振荡摇匀 5 分钟, 再加入 10mL 二氯甲烷, 振荡摇匀 5 分钟, 最后静置 20 分钟。将两次萃取的酸萃取相与碱萃取相混合后, 经无水硫酸钠去除水分, 用 GC-MS对其中有机成分进行测量[26–28]。

正庚烷、乙醚、乙酸乙酯(EAC)的萃取方法与二氯甲烷一致。

称取一定量的苯酚、间甲酚、2,3-二甲基苯酚、邻苯二酚和 2,6-二甲基苯酚及它们的混合物, 分别置于水热反应釜中, 接着分别加入一定体积的甲醛溶液。用氨水调节各溶液的 pH 至 9.5, 与优化废水处理条件下的 pH 值一致。将反应釜置于电热鼓风干燥箱进行反应, 设置反应温度为 140ºC, 反应时间为 9.1 小时。反应完毕后, 用真空泵对反应后的溶液进行抽滤, 将抽滤得到的酚醛树脂放入远红外干燥箱进行干燥处理, 备用。

采用原位红外光谱仪(日本岛津公司 IRPrestige-21, 波数范围为 7800~350cm−1、分辨率为 0.5cm−1、信噪比大于 4000)对制得的酚醛树脂进行测定。制备酚醛树脂样品的方法为溴化钾压片法, 压强为40~60 kPa, 酚醛树脂与溴化钾比例为 1: 100。

利用热重差热联用热分析仪(美国 TA 公司 SDT Q600)对各酚醛树脂在氮气保护下进行测试。以Al2O3 空坩埚为参比物, 称取 10mg 样品, 升温速率为 5ºC/min, 温度范围为 25~1000ºC。

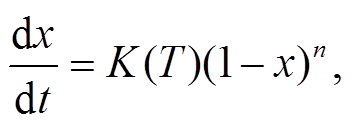

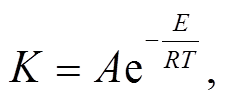

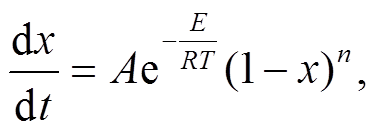

非均相固体反应的动力学方程如下:

(1)

(1)式中, K 为温度函数, n 为反应级数, x 为转变分数。

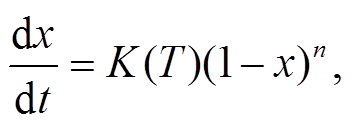

(2)

(2)

其中, w0 为初始质量, wt 为 t 时刻的质量, wf为不能分解的残余质量。

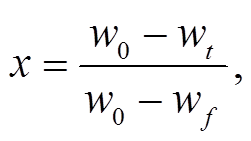

温度函数K(T)表示为:

(3)

(3)式中, A 为指前因子(min−1), E 为反应活化能(kJ/ mol), R 为摩尔气体常数 8.314J/(mol·K), T 为绝对温度(K)。

将式(3)代入式(1)可得

(4)

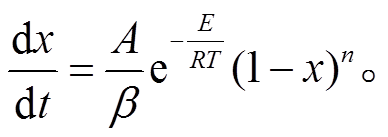

(4)将升温速率β=dT/dt代入式(4)可得

(5)

(5)

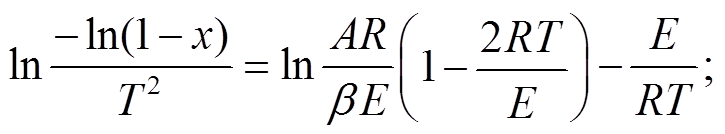

对式(5)采用 Coats-Rdfern 积分法进行拟合运算:

当n=1时,

(6)

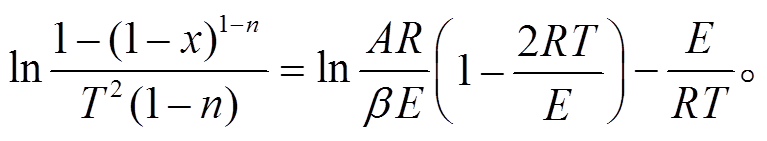

(6)当n≠1时,

(7)

(7)

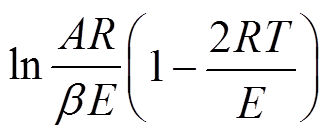

对于一般的反应温度区域和活化能 E 值而言, 2RT/E<<1, 即 1−2RT/E≈1。此时

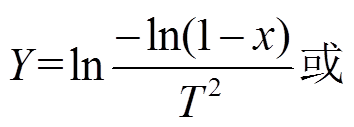

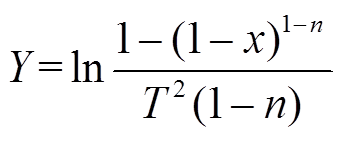

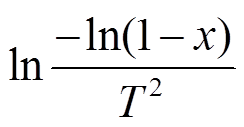

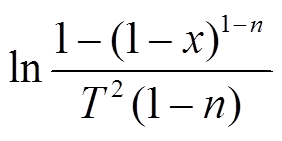

。当 n=1 时, 用

。当 n=1 时, 用 对 1/T作图; 当 n≠1 时, 用

对 1/T作图; 当 n≠1 时, 用 对 1/T 作图, 应得一条直线。通过拟合所得的方程, 可以求得其斜率(−E/R)与截距

对 1/T 作图, 应得一条直线。通过拟合所得的方程, 可以求得其斜率(−E/R)与截距 , 从而求得反应活化能E和指前因子A。

, 从而求得反应活化能E和指前因子A。

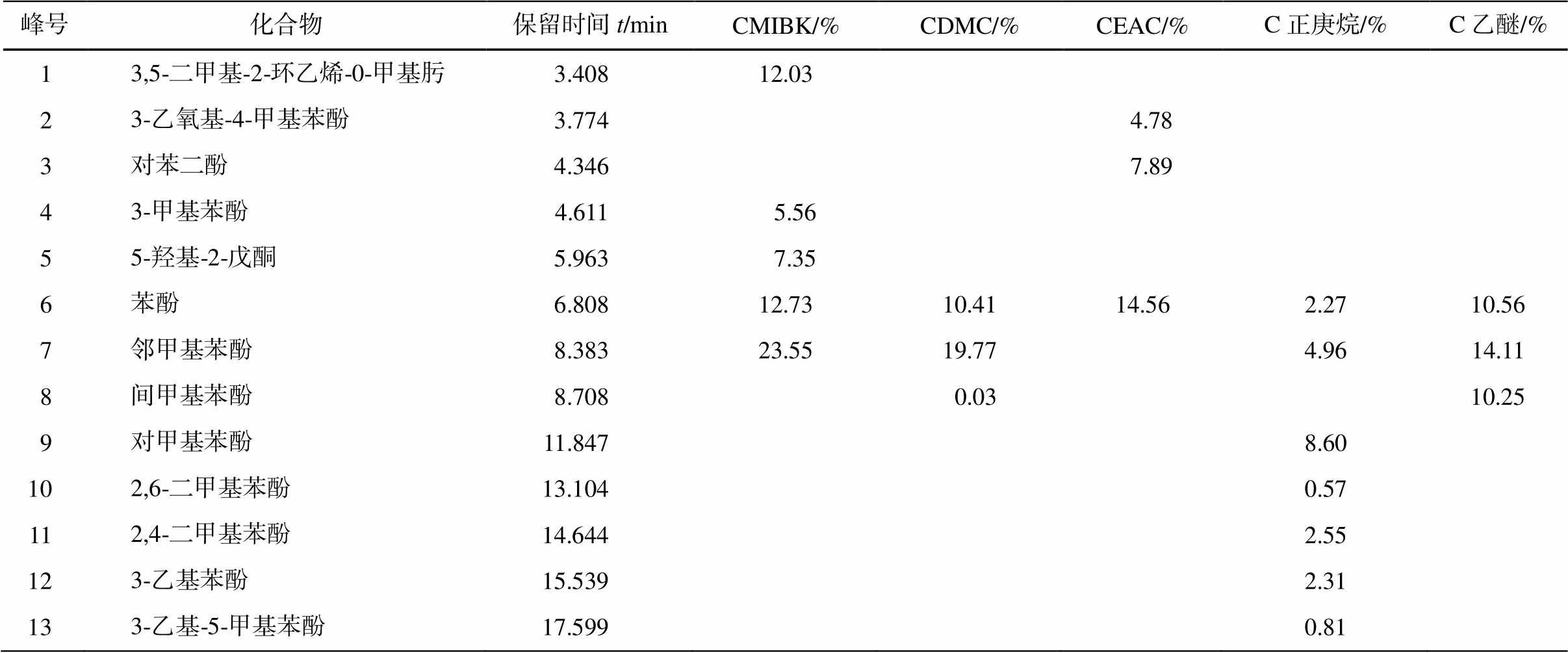

从表 1 可以看出, 兰炭废水中酚类物质在总有机成分中占比很大, 以苯酚、间甲基苯酚和邻甲基苯酚为主, 还有少量烃类物质。因萃取剂的不同以及色谱柱的条件限制, 检测出的兰炭废水中有机物的成分有所差异。

2.2.1应用红外光谱法对生成的酚醛树脂表征

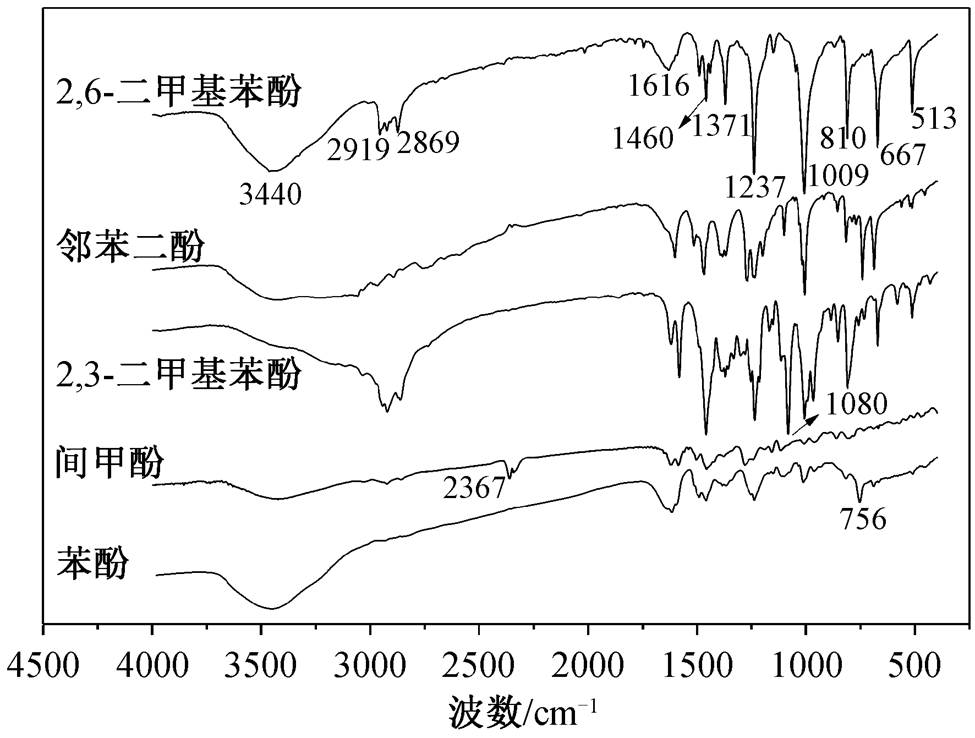

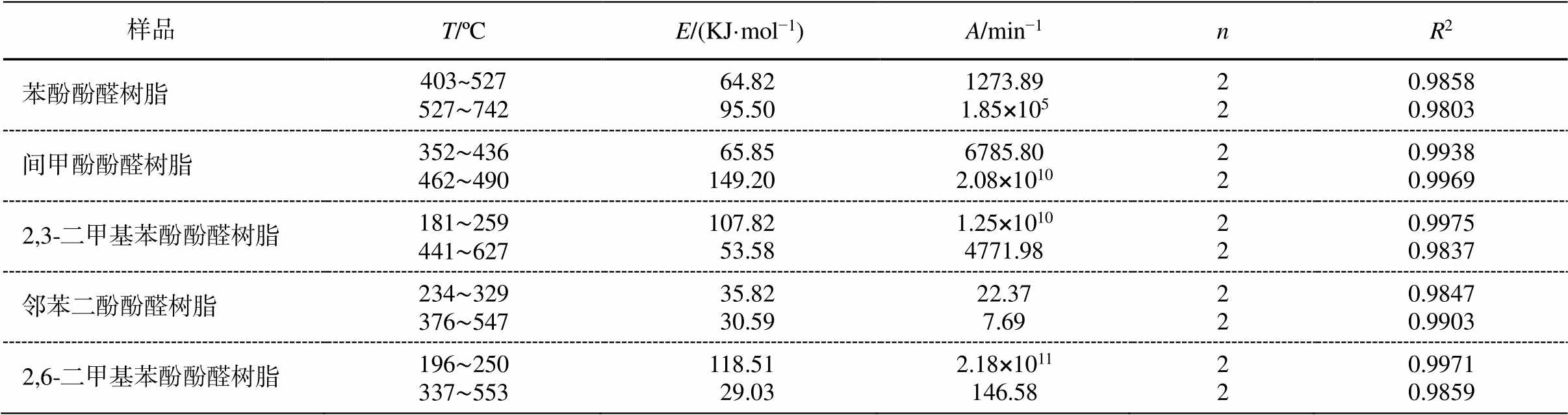

将所选 5 种酚与甲醛在模拟兰炭废水中进行反应, 制得酚醛树脂。图 1 为各酚醛树脂的红外光谱, 其中 3300~3500cm−1 代表酚羟基的伸缩振动, 2919, 2869, 1460 和 1371cm−1处为亚甲基的吸收峰, 1616, 810, 756 和 667cm−1处为苯环的吸收峰[29–30]。在不同的酚醛树脂中, 某些峰的强度有所差异, 这是由各样品所用酚试剂的取代基种类及数目不同引起的。

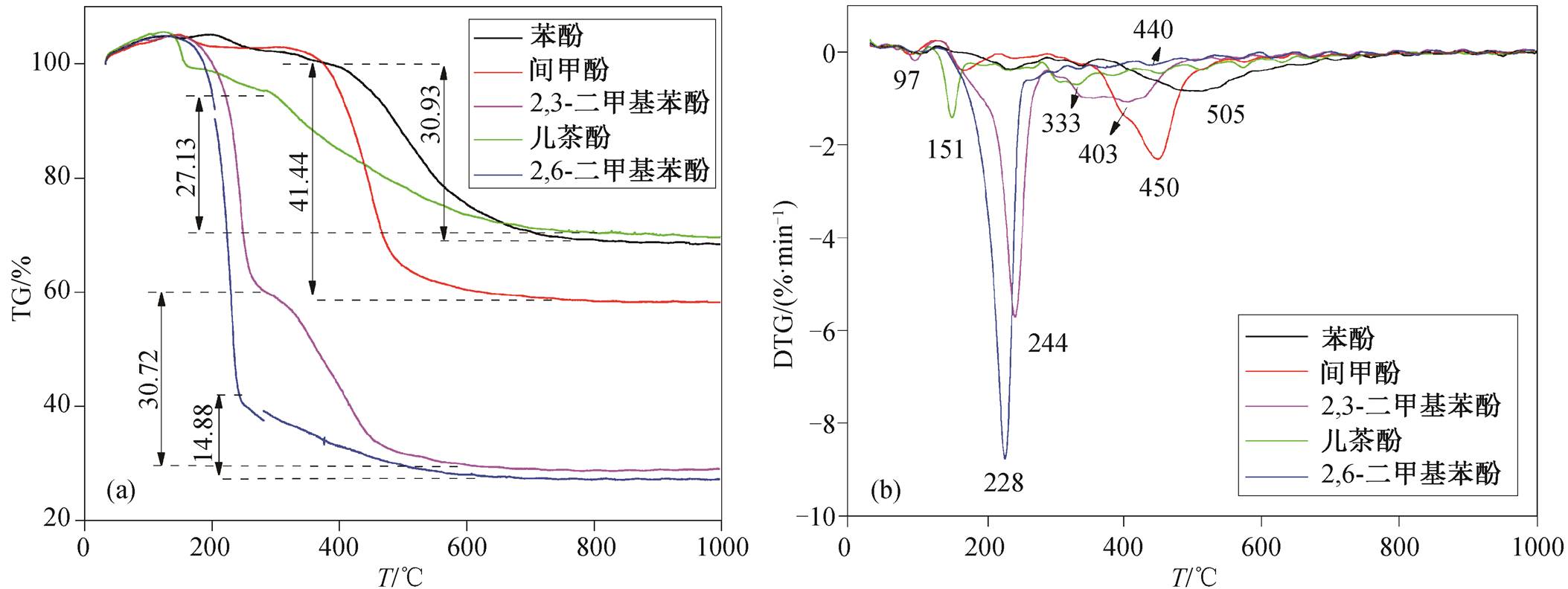

2.2.2从单酚生成的酚醛树脂的热重分析

图 2(a)和(b)分别为酚醛树脂的热重曲线(thermo-gravimetry, TG)和微商热重曲线(derivative thermo-gravimetry, DTG)。结合图 2 与表 2 可以看出, 2,3-二甲基苯酚、邻苯二酚以及 2,6-二甲基苯酚与甲醛所制得的酚醛树脂在 200~300ºC 就开始热分解, 而苯酚、间甲酚与甲醛所制得的酚醛树脂在 390ºC 以上才开始热分解。这是由于 2,3-二甲基苯酚、邻苯二酚以及 2,6-二甲基苯酚的酚羟基邻位被取代, 与甲醛反应生成不能继续固化形成交联结构的线性聚合物。苯酚与间甲酚的酚羟基邻、对位均未被取代, 它们与甲醛反应生成交联体型的酚醛树脂。通过比较 5 个样品的最大失重率, 我们发现苯酚和邻苯二酚与甲醛制得的酚醛树脂的最大失重率只有 30%左右, 间甲酚与甲醛制得的酚醛树脂的最大失重率在40%左右, 而 2,3-二甲基苯酚和 2,6-二甲基苯酚与甲醛制得的酚醛树脂的最大失重率高达70%以上。由于 2,3-二甲基苯酚和 2,6-二甲基苯酚苯环上的有两个甲基取代基, 生成的聚合物的分子量小, 因此失重率高。原因是不同酚类物质的苯环上的取代基种类和数目不同, 生成的酚醛树脂种类与性质也有所不同。

表1 兰炭废水中主要有机物

Table 1 Main organic substances in semi-coking wastewater

峰号化合物保留时间t/minCMIBK/%CDMC/%CEAC/%C正庚烷/%C乙醚/% 13,5-二甲基-2-环乙烯-0-甲基肟3.408 12.03 23-乙氧基-4-甲基苯酚3.774 4.78 3对苯二酚4.346 7.89 43-甲基苯酚4.611 5.56 55-羟基-2-戊酮5.963 7.35 6苯酚6.808 12.7310.4114.562.2710.56 7邻甲基苯酚8.383 23.5519.774.9614.11 8间甲基苯酚8.708 0.0310.25 9对甲基苯酚11.847 8.60 102,6-二甲基苯酚13.104 0.57 112,4-二甲基苯酚14.644 2.55 123-乙基苯酚15.539 2.31 133-乙基-5-甲基苯酚17.599 0.81

图1 单酚与甲醛反应所得酚醛树脂的红外光谱

Fig. 1 Fourier transform infrared spectra of phenolic resin prepared from single phenolic compound

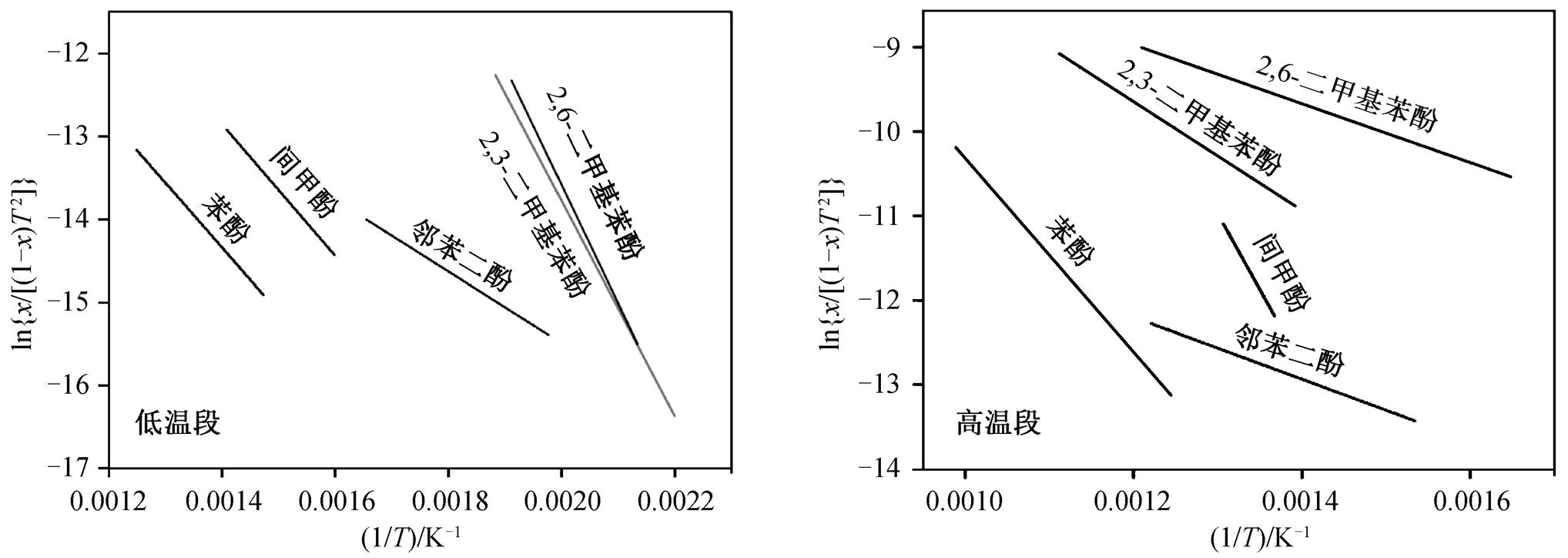

2.2.3酚醛树脂热分解动力学参数

结合图 3 与表 3 可知, 各酚醛树脂的热分解均为二级反应, 且酚醛树脂的动力学拟合相关系数均在 0.97 以上。将各酚醛树脂的热分解区域分为低温和高温两个区域, 通过比较发现, 高温段的反应活化能低于低温段, 因此高温有利于热分解反应的进行, 这也是高温条件下酚醛树脂反应转化率高的原因。从表 3 可以看出, 在高温条件下, 由苯酚、间甲酚、2,3-二甲基苯酚、邻苯二酚以及 2,6-二甲基苯酚生成的酚醛树脂的反应活化能逐渐减小, 反应难度逐渐降低。这是由于苯酚与间甲酚的酚羟基邻、对位均未被取代, 与甲醛反应会继续固化生成交联体型的酚醛树脂, 而 2,3-二甲基苯酚、邻苯二酚以及 2,6-二甲基苯酚的酚羟基邻位被取代, 与甲醛反应会生成不能继续固化形成交联结构的线性聚合物, 因此前者所需能量更多, 反应活化能更高。

图2 基于单酚的酚醛树脂的热重曲线(a)和微商热重曲线(b)

Fig. 2 TG (a) and DTG (b) curves of phenolic resin

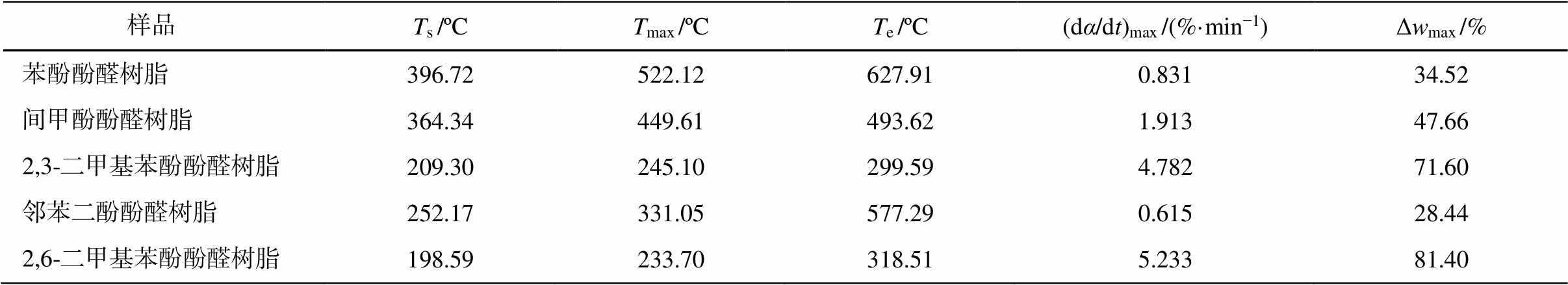

表2 基于单酚的酚醛树脂的热分解参数

Table 2 Pyrolysis parameters of phenolic resins prepared from single phenol

样品Ts /ºCTmax /ºCTe /ºC(dα/dt)max /(%·min−1) Δwmax /% 苯酚酚醛树脂396.72522.12627.910.83134.52 间甲酚酚醛树脂364.34449.61493.621.91347.66 2,3-二甲基苯酚酚醛树脂209.30245.10299.594.78271.60 邻苯二酚酚醛树脂252.17331.05577.290.61528.44 2,6-二甲基苯酚酚醛树脂198.59233.70318.515.23381.40

图3 酚醛树脂的热解动力学拟合曲线

Fig. 3 Kinetic fitting curve of the phenolic resin pyrolysis

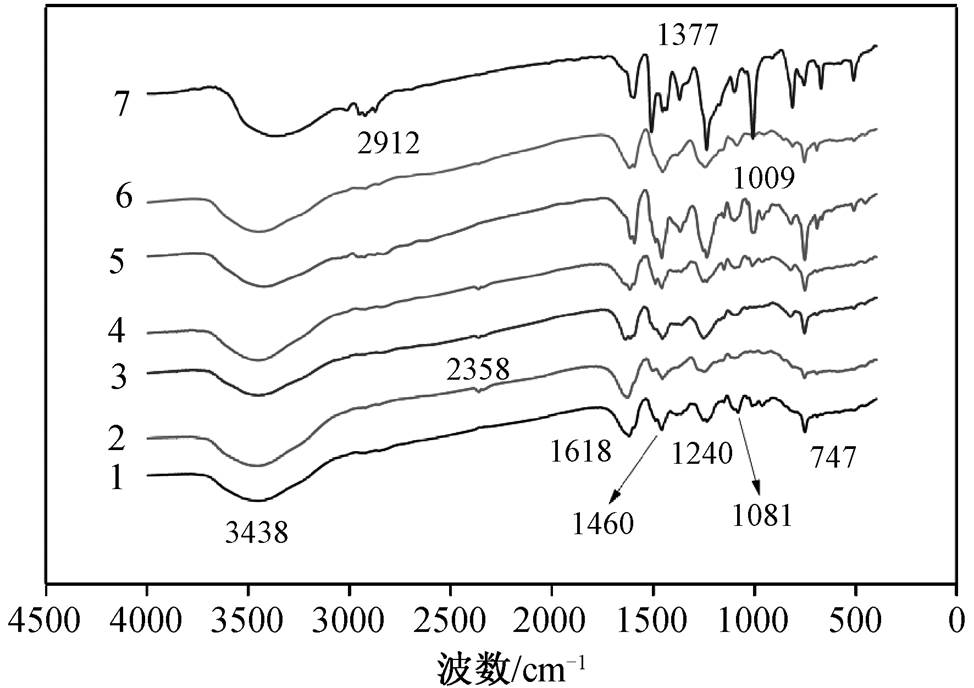

表3 酚醛树脂热解动力学参数

Table 3 Kinetic parameters of phenolic resin pyrolysis

样品T/ºCE/(KJ·mol−1)A/min−1nR2 苯酚酚醛树脂403~527527∼74264.8295.501273.891.85×105220.98580.9803 间甲酚酚醛树脂352∼436462∼49065.85149.206785.802.08×1010220.99380.9969 2,3-二甲基苯酚酚醛树脂181∼259441∼627107.8253.581.25×10104771.98220.99750.9837 邻苯二酚酚醛树脂234∼329376∼54735.8230.5922.377.69220.98470.9903 2,6-二甲基苯酚酚醛树脂196∼250337∼553118.5129.032.18×1011146.58220.99710.9859

2.3.1应用红外光谱法对生成的酚醛树脂表征

图 4 中, 3438cm−1 处为酚羟基的吸收峰, 2912cm−1处为亚甲基的吸收峰, 1618cm−1处为苯环的吸收峰。一些峰强度的差异, 可能是由实验条件等引起的。

2.3.2从多种酚制备的酚醛树脂的热重分析

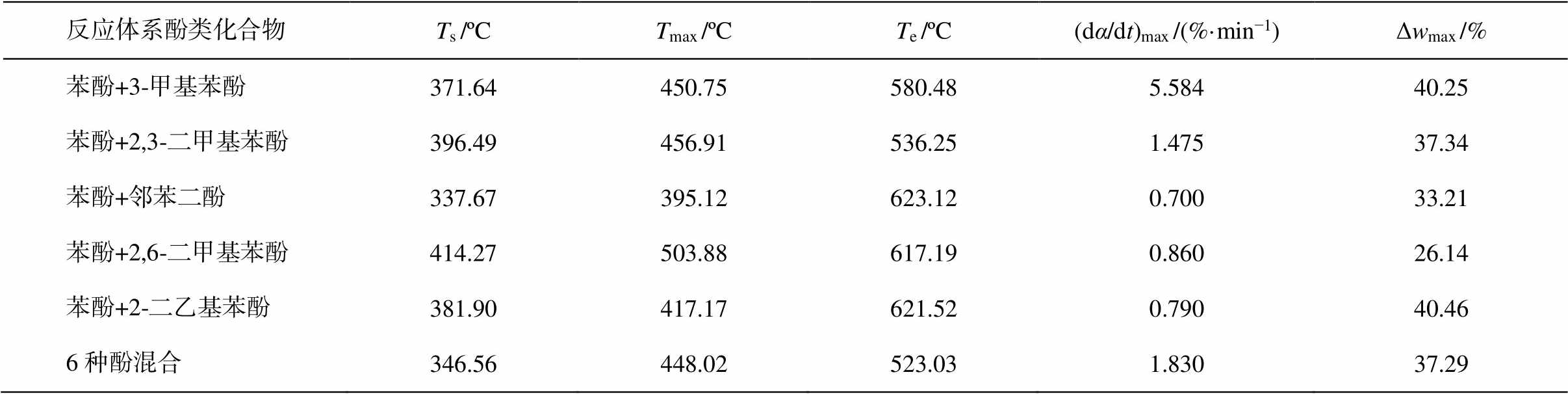

从图 5 和表 4 可知, 苯酚与 2,6-二甲基苯酚混合物生成的酚醛树脂热解时所需温度最高达到 414ºC, 热解速率最大时温度达到 503ºC, 热解结束时温度为 617ºC, 失重率最小。苯酚与邻苯二酚生成的酚醛树脂开始热解温度最低, 热解速率最大时温度最低, 热解结束时温度却最高。样品的失重率不同, 可能是由不同酚类物质苯环上取代基的种类和数目不同造成。TG 曲线中, 低温时热解曲线平滑下降,可能是由于树脂与水分进一步缩合。随着温度升高, 热解曲线大幅度下降, 表明该阶段为热解主要阶段。最后, 曲线趋于平缓, 尽管此阶段化学反应较少, 质量损失不大, 但所需热量极高[31]。

1.苯酚+3-甲基苯酚; 2.苯酚+2,3-二甲基苯酚; 3.苯酚+邻苯二酚; 4.苯酚+2,6-二甲基苯酚; 5.苯酚+2-二乙基苯酚; 6.苯酚+3-甲基苯酚+2,3-二甲基苯酚+邻苯二酚+2,6-二甲基苯酚+2-二乙基苯酚; 7.苯酚

图4 混合酚制得的酚醛树脂的红外曲线

Fig. 4 Infrared spectra of phenolic resin prepared from phenolic compounds mixture

2.3.3从多种酚制备的酚醛树脂的热分解动力学参数

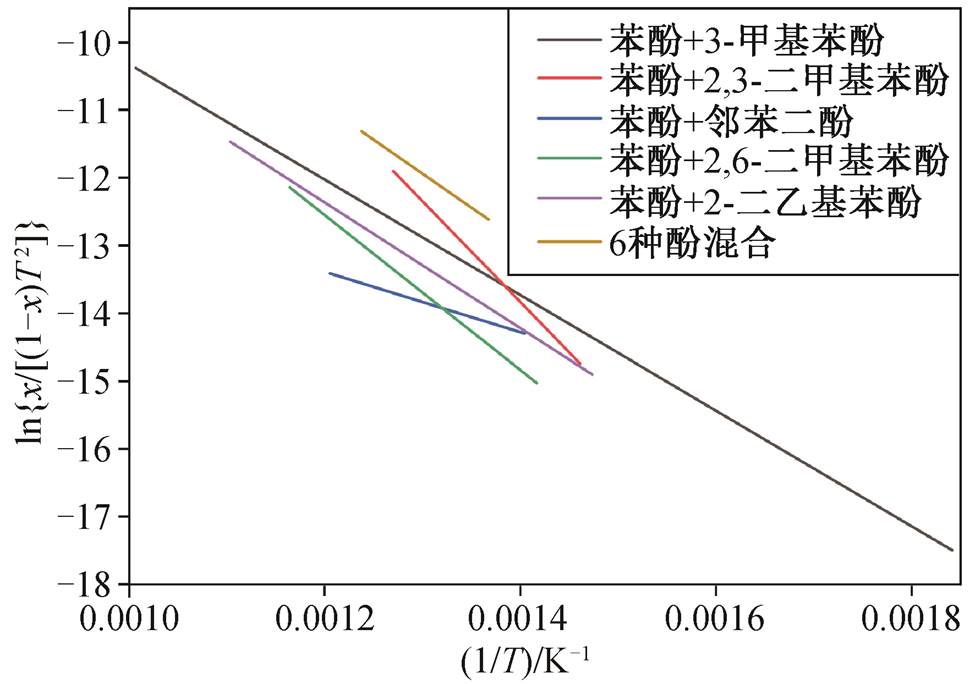

图 6 为酚醛树脂的热解动力学参数拟合曲线, 表 5 为酚醛树脂的热解动力学参数。根据模拟结果, 制得的酚醛树脂的热解均为 2 级反应, 且动力学拟合相关系数均在 0.99 以上。高温下酚醛树脂反应转化率高, 这是因为高温利于热解反应, 由反应物分子到活化分子所需的能量小于低温条件下所需要的能量。在高温条件下, 反应活化能逐渐减小, 反应难度逐渐降低, 这是由于酚羟基邻位被取代, 与甲醛反应生成不能继续固化形成交联结构的线性聚合物。与单酚生成的酚醛树脂相比, 混合酚生成的酚醛树脂活化能较大, 表明混合酚生成的酚醛树脂交联度更高。

图5 基于多酚的酚醛树脂的热重曲线(a)和微商热重曲线(b)

Fig. 5 TG (a) and DTG (b) curves of phenolic resin prepared from mixture of phenolic compounds

表4 多种酚制备所得酚醛树脂的热解特性参数

Table 4 Pyrolysis parameters of phenolic resins prepared from the mixtures of different kinds of phenolic compounds

反应体系酚类化合物Ts /ºCTmax /ºCTe /ºC(dα/dt)max /(%·min−1)Δwmax /% 苯酚+3-甲基苯酚371.64450.75580.485.58440.25 苯酚+2,3-二甲基苯酚396.49456.91536.251.47537.34 苯酚+邻苯二酚337.67395.12623.120.70033.21 苯酚+2,6-二甲基苯酚414.27503.88617.190.86026.14 苯酚+2-二乙基苯酚381.90417.17621.520.79040.46 6种酚混合346.56448.02523.031.83037.29

图6 基于多种酚的酚醛树脂的热解动力学参数拟合曲线

Fig. 6 The fitting graph for Pyrolysis of phenolic resins based on mixture of phenolic compounds

表5 基于多种酚的酚醛树脂的热解动力学参数

Table 5 Pyrolysis kinetic parameters of phenolic resins based on mixture of phenolic compounds

反应体系酚类化合物T/ºCE/(KJ·mol−1)A/min−1nR2 苯酚+3-甲基苯酚270~72770.907119.1820.9942 苯酚+2,3-二甲基苯酚394~496123.858.33×10720.9980 苯酚+邻苯二酚441~56037.077.1920.9985 苯酚+2,6-二甲基苯酚441~56095.071.84×10520.9983 苯酚+2-二乙基苯酚394~63677.181.37×10420.9994 6种酚混合441~56083.001.51×10520.9951

本文从兰炭废水主要酚类物质中的单酚及混合酚出发, 制得酚醛树脂。热解动力学分析表明, 混合酚的交联度高, 树脂更稳定。热重分析显示, 苯酚、甲基苯酚和苯酚与其他酚的混合酚的热稳定性高, 更适于实际应用。本文研究结果为优化甲醛法处理兰炭废水提供了理论依据。

参考文献

[1] 罗金华, 盛凯. 兰炭废水处理工艺技术评述. 工业水处理, 2017, 37(8): 15–19

[2] 黄泓. 以废制废, 实现造纸废水零排放. 中华纸业, 2000, 21(6): 56

[3] 任同伟, 俞彬, 阳春芳, 等. 煤化工高含盐废水资源化处理技术的工程应用研究. 工业水处理, 2019, 39(2): 96–99

[4] 毕可军, 张庆, 王瑞, 等. 兰炭生产废水资源化利用技术探析. 中氮肥, 2016(5): 72–74

[5] 朱慎林, 朴香兰, 王桂明. 绿色溶剂碳酸二甲酯处理含酚废水研究. 化学工程, 2002, 30(4): 49–51

[6] 马亚军, 闫龙, 党桃桃, 等. 一种利用兰炭废水制备的铸造涂料及其制备方法: 中国, CN104493078A [p]. 2015–04–08

[7] 闫龙, 马亚军, 党桃桃, 等. 一种利用兰炭废水制备的防锈涂料及其制备方法: 中国, CN104530901A [p]. 2015–04–22

[8] 谢钢, 陈三平, 党桃桃, 等. 兰炭废水或焦化废水的资源化处理方法: 中国, CN104671384A [p]. 2015–06–03

[9] 杨义普. 兰炭废水中挥发酚去除效果现场试验研究[D]. 西安: 西安建筑科技大学, 2014

[10] de Jong J I, de Jonge J. Kinetics of the hydroxyme-thylation of phenols in dilute aqueous solution. Re-cueildes Travaux Chimiques des Pays-Bas, 1953, 72 (6): 497–509

[11] Troughton G E. Kinetics of condensation reactions of model phenolic compounds. Holzforschung-Interna-tional Journal of the Biology, Chemistry, Physics and Technology of Wood, 1972, 26(5): 170–173

[12] Malhotra H C. Kinetics of the acid-catalyzed phenol-formaldehyde reaction. Journal of applied polymer science, 1976, 20(9): 2461–2471

[13] Frontini P M, Cuadrado T R, Williams R. Batch and continuous reactors for the production of novolacs. Polymer, 1982, 23(2): 267–270

[14] Kumar A, Kulshreshtha A K, Gupta S K. Modelling of phenol-formaldehyde polymerization reaction. Poly-mer, 1980, 21(3): 317–324

[15] Moore J S, Landoll M P, Fan W W. Novolac phenol-formaldehyde oligomerization kinetics analysis. Indus-trial & Engineering Chemistry Research, 2015, 54 (51): 12757–12762

[16] Christensen M, Hansen F K, Kutzke H. Phenol formaldehyde revisited — novolac resins for the treat-ment of degraded archaeological wood. Archaeome-try, 2015, 57(3): 536–559

[17] Yeddanapalli L M, Gopalakrishna V V. Alkali catal-yzed phenol formaldehyde reaction — part I. Formation of monomethylol phenols. Die Makromolekulare Che-mie: Macromolecular Chemistry and Physics, 1959, 32(1): 112–123

[18] Astarloa-Aierbe G, Echeverria J M, Martin M D, et al. Kinetics of phenolic resol resin formation by HPLC. 2. Barium hydroxide. Polymer, 1998, 39(15): 3467–3472

[19] Astarloa-Aierbe G, Echeverrıa J M, Vazquez A, et al. Influence of the amount of catalyst and initial pH on the phenolic resol resin formation. Polymer, 2000, 41(9): 3311–3315

[20] Bouajila J, Raffin G, Waton H, et al. Phenolic resins — characterizations and kinetic studies of different resols prepared with different catalysts and formalde-hyde/phenol ratios (I). Polymers and Polymer Compo-sites, 2002, 10(5): 341–360

[21] Nicolau V V, Estenoz D A, Meira G R. Hydroxy-methylation of phenol revisited: a readjusted mathe-matical model. Industrial & Engineering Chemistry Research, 2013, 52(51): 18140–18152

[22] Li Taohong, Cao Ming, Liang Jiankun, et al. Theore-tical confirmation of the quinone methide hypothesis for the condensation reactions in phenol-formal-dehyde resin synthesis. Polymers, 2017, 9(2): 45

[23] Cygan M, Szemień M, Krompiec S. Statistical scree-ning analysis of the chemical composition and kinetic study of phenol-formaldehyde resins synthesized in the presence of polyamines as co-catalysts. PloS One, 2018, 13(5): e0195069

[24] Šebenik A, Lapanje S. Study of the reaction between substituted phenols and formaldehyde. Die Angewandte Makromolekulare Chemie: Applied Macromolecular Chemistry and Physics, 1977, 63(1): 139–156

[25] Šebenik A, Lapanje S. Study of the reaction between dimethyl phenols and formaldehyde in alkaline me-dium. Die Angewandte Makromolekulare Chemie: Applied Macromolecular Chemistry and Physics, 1978, 70(1): 59–70

[26] 张智芳, 高雯雯, 陈碧. 气相色谱-质谱法测定兰炭废水中有机污染物. 理化检验(化学分册), 2014, 50 (1): 122–125

[27] 杨义普, 刘永军, 童三明, 等. 兰炭废水中酚类物质萃取及回收效果. 环境工程学报, 2014, 8(12): 5339–5344

[28] 黄志雄, 余龙颖, 朱超, 等. 溶胶凝胶法制备二氧化硅/酚醛树脂复合材料的性. 热固性树脂, 2016(1): 27–29

[29] 孙凤霞. 仪器分析. 北京: 化学工业出版社, 2015: 45–58

[30] Ge Tiejun, Tang Kaihong, Yu Yang, et al. Preparation and properties of the 3-pentadecyl-phenol in situ modified foamable phenolic resin. Polymers, 2018, 10(10): 1124

[31] 李淑君, 陶毓博, 李坚, 等. 用 TG-DSC-FTIR 联用技术研究酚醛树脂的热解行为. 东北林业大学学报, 2007, 35(6): 56–58

Preparation and Pyrolysis Kinetics of Phenolic Resins of Main Phenols in Semi-coking Wastewater

Abstract The composition and concentration of organic compounds in semi-coking wastewater were determined by GC-MS. The mixtures of a few of the five most representative phenolic substances (phenol, m-cresol, 2,3-dimethylphenol, catechol and 2,6-dimethylphenol) were utilized to simulate semi-coking wastewater. Phenolic resins in the simulated semi-coking wastewater were prepared in the presence of formaldehyde. The phenolic resins were characterized by in-situ infrared and thermal analysis. The pyrolysis kinetic parameters obtained from analyzing thermogravimetric analysis data indicated that a mixture of phenolic compounds had higher crosslinking degree and the phenolic resin was more stable. This study provides a theoretical basis for optimizing of semi-coking wastewater treatment by utilizing formaldehyde.

Key words semi-coking water; phenolic compounds; phenolic resins; pyrolysis kinetics

doi: 10.13209/j.0479-8023.2020.030

国家自然科学基金(21663034)和榆林学院博士科研启动基金(18GK26)资助

收稿日期: 2019-11-22;

修回日期: 2020-01-07