臭氧催化氧化含油黏土的去油效果及动力学研究

陈红硕 刘阳生†

北京大学环境科学与工程学院, 北京 100871; †通信作者, E-mail: ysliu@pku.edu.cn

摘要 针对热化学处理罐底油泥过程中产生的高难处理含油黏土(含油率为6.5%), 开发一种以天然铝矿石为催化剂的臭氧催化氧化处理技术。在优化处理条件下, 黏土的含油率可降低到 1.2%, 满足 SY/T7301—2016标准规定的处理要求。为进一步研究催化剂对臭氧催化氧化体系的贡献度, 从动力学角度出发, 分别对臭氧氧化与臭氧催化氧化两个过程中的反应活化能和反应速率常数进行比较, 结果表明, 添加催化剂后油泥的去除速率提高 2~3 倍, 反应活化能降低近 84.2%, 从而在动力学上定量地说明该催化剂的有效性。该技术作为罐底油泥含油黏土副产物的一种深度处理技术, 进一步完善了罐底油泥的资源化、无害化处理体系。

关键词 含油黏土; 臭氧催化氧化; 天然铝矿石; 动力学

目前, 大量含油污泥的产生与堆放是石油行业面临的一个非常严峻的问题。在石油行业的上游和下游业务段(主要包括石油开采、贮存、集输以及炼制过程), 都伴随着含油污泥的产生[1]。据估算, 每加工 500 吨的原油将会产生 1 吨的含油污泥[2]。在我国, 每年大概产生 300 万吨的含油污泥[3]。含油污泥是一种油水高度乳化且含有一定数量固体颗粒的复杂体系, 处理难度很大。并且, 由于含油污泥中含有部分重金属、酚类、蒽、芘以及苯类等对环境危害较大的物质, 如果长期堆放, 不及时处理, 会对周边的水、土壤、大气和动植物产生极大的危害[4-5]。同时, 由于其致癌、致畸和致突变的性质, 若处理不彻底, 会对人类产生致命危害[6-8]。

由于含油污泥的高危害性、高难处理性和相关政策的高压性, 含油污泥的治理与管控引起越来越多的专家、学者和相关企业管理人员的关注[9-12]。近年来, 有关含油污泥的处理技术也随之取得长足的发展, 其中以回收油分的资源化和固相达标处理的无害化技术为主要趋势, 如萃取法[9-12]、机械离心分离法[13-14]、生物法[15-17]、热化学清洗法[18-21]、热解析法[22-23]和焚烧法[24]。尽管每一种方法都有各自的优缺点, 但在针对罐底油泥的处理中, 热化学清洗法具有一些明显的优势, 如处理成本适中、去油效率明显、无二次污染等。

针对华北油田某联合站的罐底油泥, 本研究组针对性地开发出一套以“球磨+浮选”为核心的热化学清洗新工艺。罐底油泥经过该工艺处理后, 其回收油分含水率低于 0.5%, 可交与炼厂进行回收利用, 固相含油率低于 2%, 满足 SY/T7301—2016 标准中规定的处理要求。但是, 在水相回用的过程中发现, 其中掺杂着部分黏土成分, 该部分黏土的含油率仍高达 6.5%, 且处理难度较大, 质量占罐底油泥固相总质量的 10%~15%。为了有效地处理该部分含油黏土, 采用以臭氧催化氧化为核心的高级氧化技术, 所用催化剂为天然铝矿石, 研究过程中对催化剂的特性进行较为详细的表征, 并对影响臭氧催化氧化过程的 5 个重要参数(时间、温度、催化剂用量、臭氧用量和 pH)的最佳使用条件逐一进行考察, 最终确定的最优处理条件如下: 反应时间 30 min, 反应温度 45ºC, 催化剂用量为 3%, 臭氧用量为 3.5 mg/min, pH 为 9。在最优条件下, 经过处理后含油黏土的含油率可降低至 1.2%, 满足 SY/T7301—2016 标准中规定的处理要求。为进一步研究催化剂对臭氧催化氧化体系的贡献, 从动力学角度出发, 分别对臭氧氧化与臭氧催化氧化两个过程中的反应活化能和速率进行比较, 发现添加催化剂后反应体系的活化能由 69.062kJ/mol 降低到 10.884kJ/mol, 降低近 84.2%, 并且能将反应速率提高 2~3 倍。作为以“球磨+浮选”为核心的热化学清洗新工艺的深度处理手段, 臭氧催化氧化技术完善了罐底油泥的资源化、无害化处理体系, 可为高难度油泥的处理提供一种解决方法。

1 材料与方法

1.1 实验材料

实验中用到的主要试剂有氢氧化钠(NaOH)、盐酸(HCl)、无水硫酸钠(Na2SO4)、可溶性淀粉和碘化钾(KI), 均为分析纯, 购于国药集团化学试剂北京有限公司; 四氯化碳(CCl4)为色谱级, 购于天津光复精细化工研究所。所用原料有天然铝矿石(粒径 1~2mm)为工业级, 购于吕梁恒原耐材有限公司; 所用含油黏土为华北油田某采油厂罐底油泥热化学处理过程的副产物。

1.2 实验装置

主要实验装置有分析天平(AL104 型, 上海梅特勒-托利仪器公司)、真空烘箱(DZF-1B 型, 长沙金拓实验器材有限公司)、机械搅拌装置(E60-H 型, 上海欧河机械设备有限公司)、旋转蒸发仪(RE-52AA 型, 上海亚荣生化仪器厂)、台式离心机(TGL-10B 型, 上海安亭科学仪器厂)、红外测油仪(ET1200 型, 上海欧陆科仪有限公司)、恒温水浴锅(HH-11-1 型, 常州蒙特仪器制造有限公司)和 pH 计(PHSJ-4F 型, 上海精密仪器科学有限公司)。

1.3 分析方法

含油黏土的含油率采用索氏抽提-分光光度法测试[22]。油泥油分中的元素组成采用元素分析仪测定, 其中 C, H, N 和 S 这 4 种元素的含量使用燃烧色谱法进行定量分析, O 含量通过差量法测定[23]。油相的四组分(饱和分、芳香分、胶质及沥青质)通过四组分分析法测定[23-24], 黏度和密度根据文献[22-23]的方法测试。

使用扫描电子显微镜(Scanning Electron Micro-scopy, SEM)分析含油黏土固相与催化剂的表面形态[21]。利用傅里叶红外转换光谱法(Fourier trans-form infrared spectroscopy, FTIR)分析催化剂的表面官能团组成与状态, 扫描范围为 4000~400cm−1[21]。催化剂的组分和比例用由 X 射线荧光光谱(XRF)法分析[25]。催化剂的零电荷点下 pH 值(pHpzc)用文献[25]的方法测定, 该方法比 zeta 电位法更准确和方便。黏土的粒度分布用激光粒度分析仪进行分析。

1.4 实验方法

1.4.1催化剂的用前处理

取一定质量的天然铝矿石, 先用去离子水浸泡30 分钟(水与铝矿石的体积比约为 20:1), 期间用玻璃棒不停地搅拌, 反复进行 3~5 次(主要目地是去除掺杂在样品中的碎屑和悬浮物), 之后在室温下通风干燥 2 天, 待用。取一部分上述干燥后的铝矿石颗粒在 1023.15K 的温度下焙烧 6 小时, 经过焙烧处理的铝矿石颗粒与未进行焙烧处理的天然铝矿石颗粒为处理含油黏土用的两种对比催化剂。

1.4.2含油黏土去油实验方法

采用四分缩分法, 对华北油田罐底油泥处理过程中的含油黏土副产物进行取样, 取 100g 样品放入臭氧反应瓶中(孟氏洗瓶)。加入适当比例的催化剂, 保持系统的液固比为 3:1。调整到需要的 pH 值后(利用 HCl 和 NaOH 调节系统的 pH 值), 开启臭氧进气口, 进行臭氧催化氧化反应。反应结束后, 采用振筛的方式, 将催化剂进行回收再利用。之后将浆液平稳地倒入离心管中, 在 3000r/min 的离心力下完成固液分离操作。液相在静置条件下完成油水分离, 固相取出 5g 放入真空烘箱中(−0.1MPa, 60 ºC)烘干后, 进行含油率的测试实验。

2 实验结果与讨论

2.1 催化剂的表征

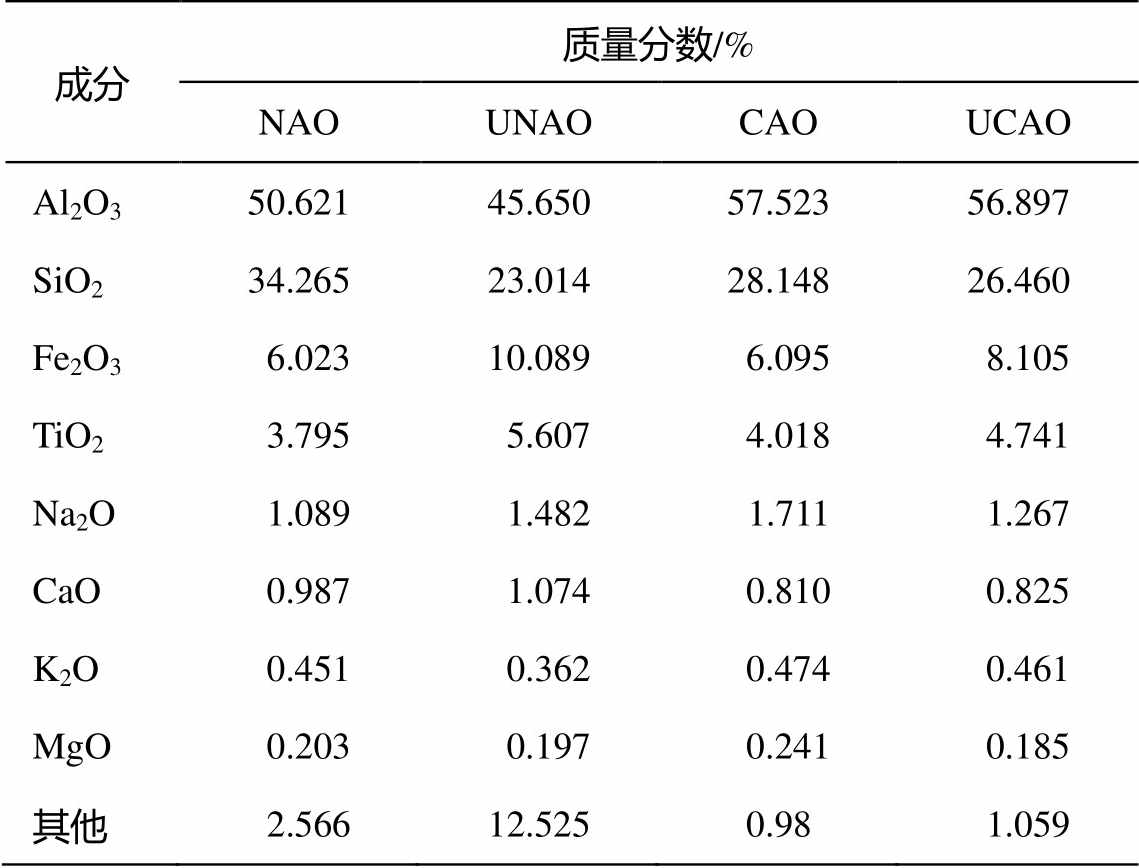

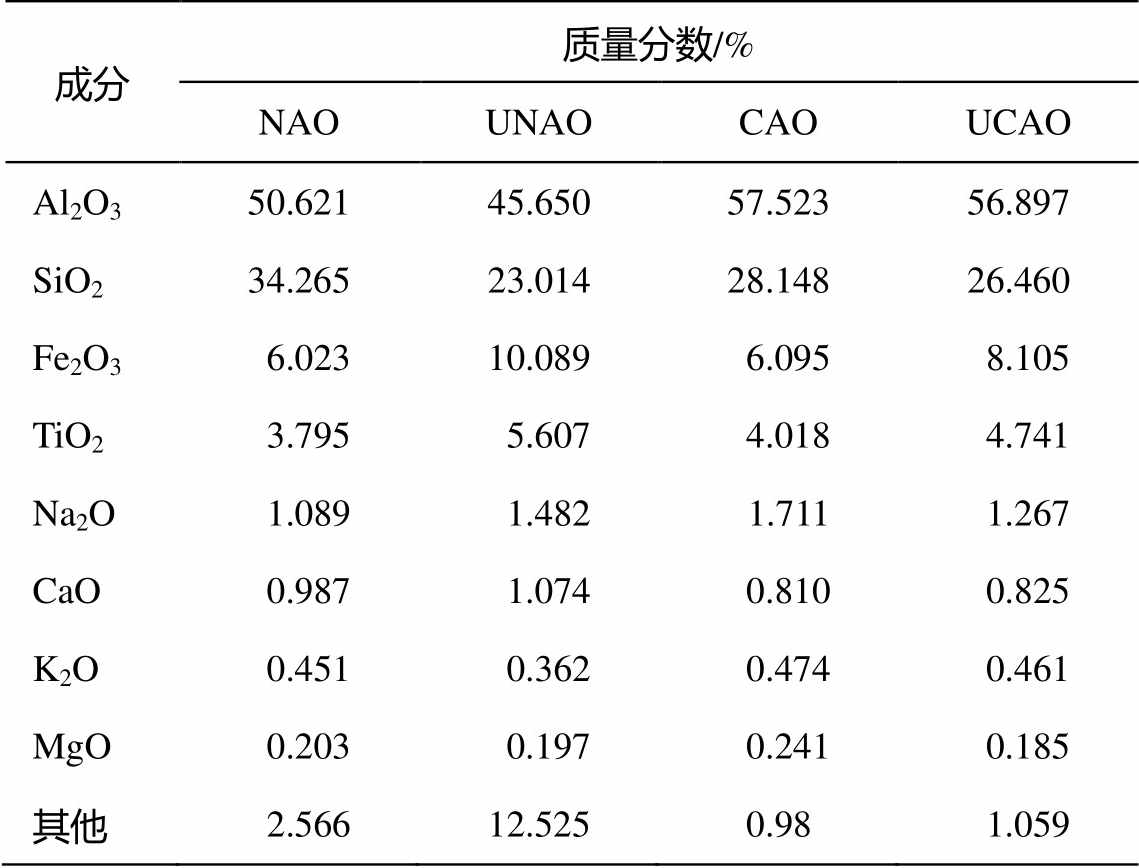

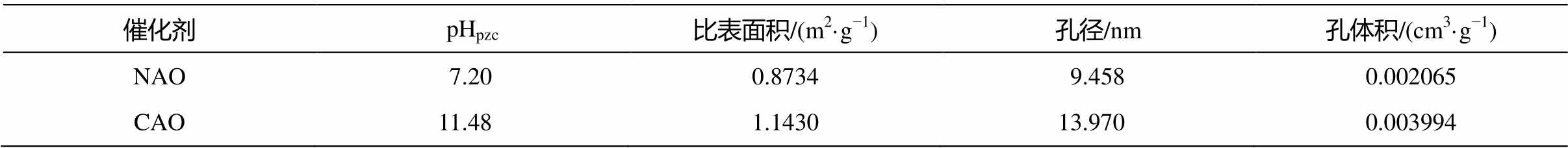

采用 XRF 法鉴定使用前的天然铝矿石(natural aluminum ore, NAO)、使用后的天然铝矿石(used natural aluminum ore, UNAO, 使用 10 次)、使用前的焙烧处理铝矿石(calcined aluminum ore, CAO)和使用后的焙烧处理铝矿石(used calcined aluminum ore, UCAO, 使用 10 次) 4 种催化剂的化学组成, 结果如表 1 所示。4 种催化剂的成分大体上一致, 都以Al2O3, SiO2, Fe2O3 和 TiO2 为主(占 84%~96%), 同时又均含少量 Na2O, CaO, K2O 和 MgO 等成分, 但成分的含量表现出很大的不同。铝矿石催化剂所含的上述金属氧化物成分在臭氧催化氧化有机污染物方面都具有较强的活性[26-28]。从表 1 可以看出, 经过焙烧处理后的催化剂在使用 10 次后, 各组分的含量均未发生太大的变化; 未经焙烧处理的天然铝矿石在连续使用 10 次后, 成分流失量较大(特别是 Al2O3和 SiO2 这两种主要成分), 在某种程度上说明焙烧手段有利于增强催化剂的稳定性。

表1 催化剂NAO, UNAO, CAO和UCAO的化学组成

Table 1 Chemical composition of NAO, UNAO, CAO, and UCAO catalysts

成分质量分数/% NAOUNAOCAOUCAO Al2O350.62145.65057.52356.897 SiO234.26523.01428.14826.460 Fe2O36.02310.0896.0958.105 TiO23.7955.6074.0184.741 Na2O1.0891.4821.7111.267 CaO0.9871.0740.8100.825 K2O0.4510.3620.4740.461 MgO0.2030.1970.2410.185 其他2.56612.5250.98 1.059

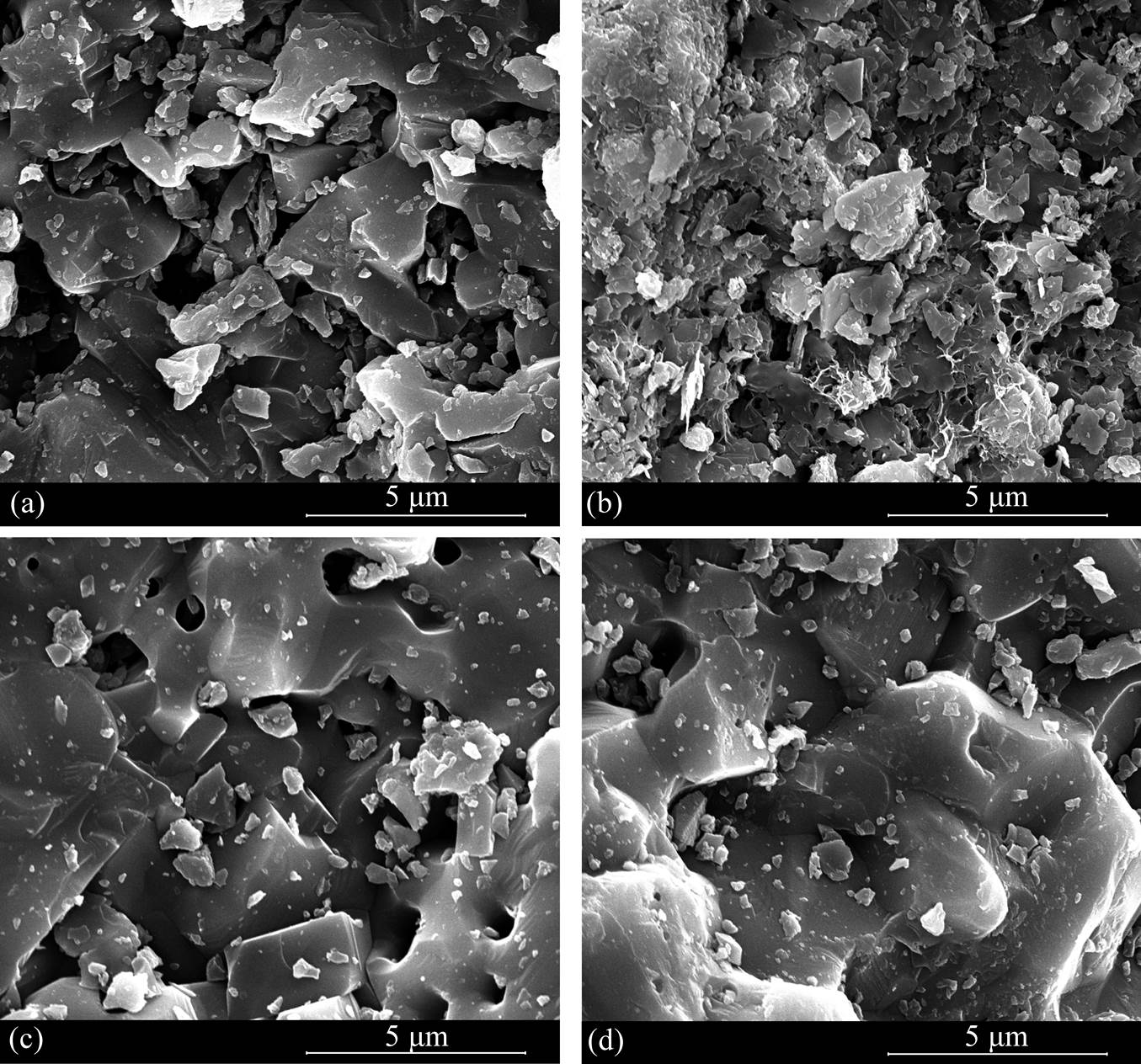

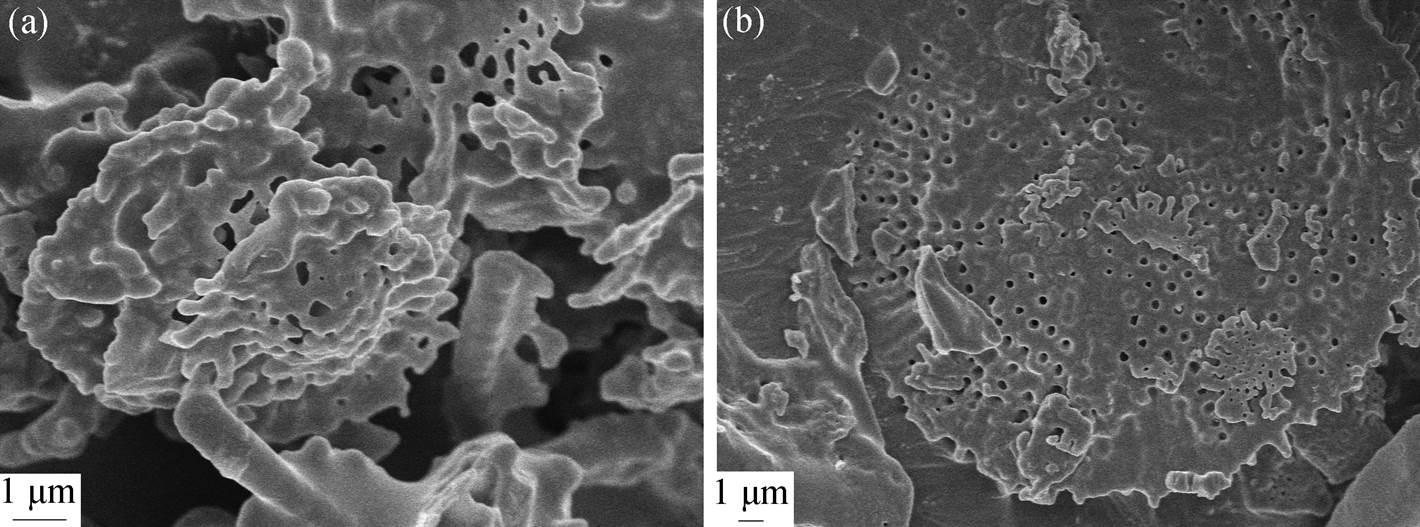

图 1 为 NAO, UNAO, CAO 和 UCAO 四种催化剂的扫描电镜结果。观察 NAO 和 CAO 两种催化剂, 可以发现二者的形貌结构具有很大的不同, 主要是由于在焙烧处理(1023.15 K, 6 小时)过程中存在于天然铝矿石催化剂表面的一些易分解物质(如 CaCO3)会发生分解, 导致催化剂的孔体积、孔数目以及负载物质等指标发生较大的变化。进一步观察可以发现, 与 UNAO 催化剂相比, 使用 10 次后的 NAO 催化剂表面形貌发生很大的变化, 而经过焙烧处理后的 CAO 催化剂在使用 10 次后表面形貌未发生明显的变化, 这从另一个角度说明焙烧手段有利于增强铝矿石催化剂的稳定性。

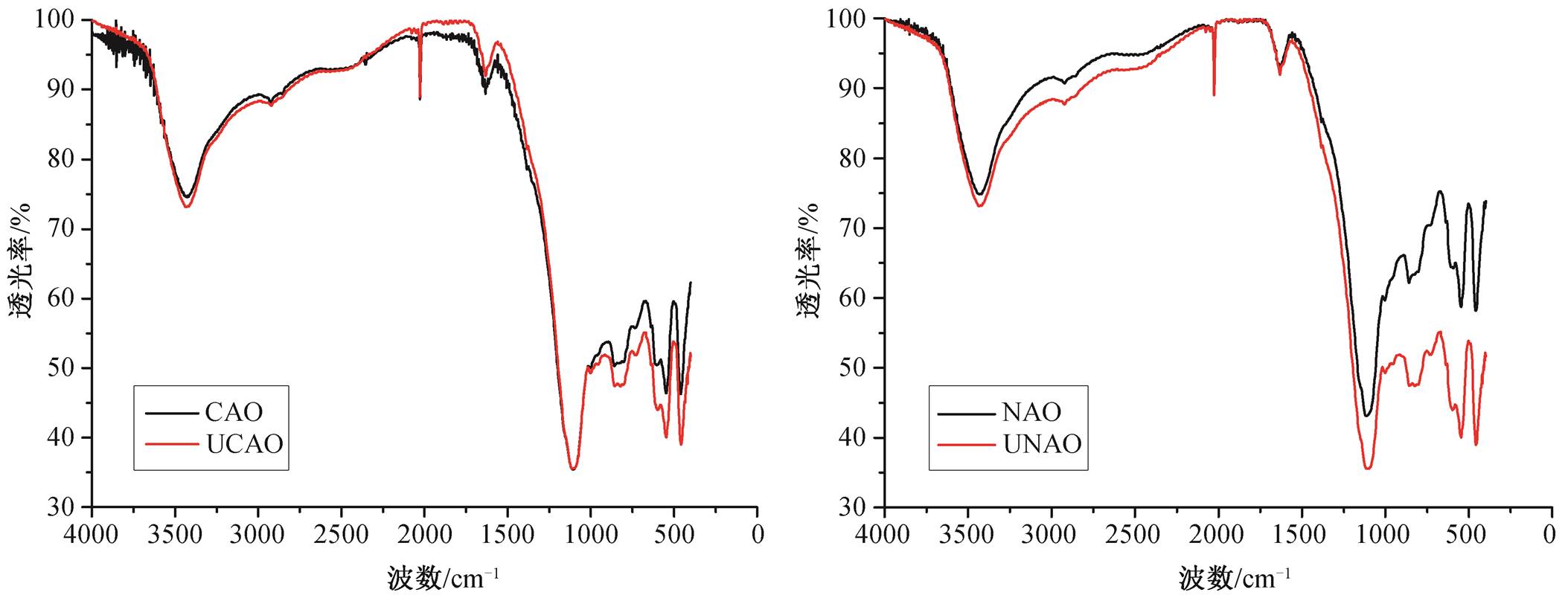

采用傅里叶转换红外光谱法, 对 CAO, UCAO, NAO 和 UNAO 四种催化剂的表面官能团构成进行分析, 结果如图 2 所示。在 3700~3200cm−1 处出现的较宽的吸收峰为—OH 振动峰, 在 1150 和 1450cm−1处出现的峰分别为 C—H 和 C—O 振动峰, 在 350~ 800cm−1 出现的峰分别归为 Al—O, Si—O 以及 Fe—O 等[29]的振动吸收峰。进一步观察发现, 经过焙烧处理后的催化剂在连续使用 10 次以后, 其官能团的种类与数量并未发生明显的变化; 而未经处理过的催化剂在连续使用 10 次后, 其官能团的种类虽未发生变化, 但数量明显地流失, 特别是 350~800cm−1的杂原子振动峰数量的减少非常明显。这说明经过焙烧处理后的催化剂活性组分稳定性大大加强, 所以其催化活性在连续使用 10 次后也不会出现太大的回落现象。

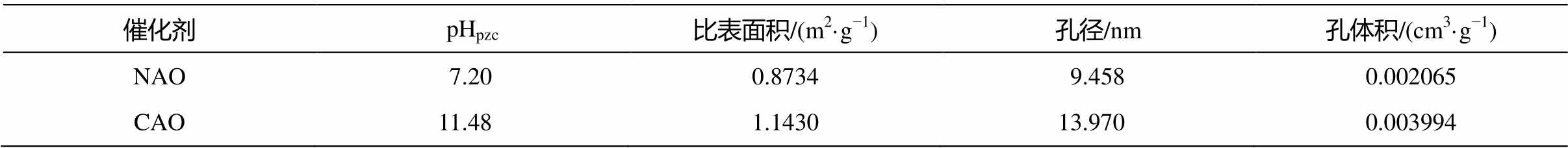

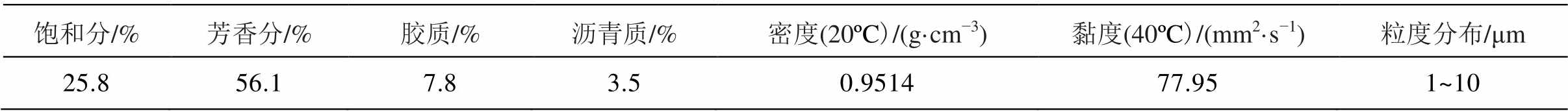

如表 2 所示, NAO 和 CAO 两种催化剂的 pHpzc分别为 7.20 和 11.48, 经过焙烧处理后铝矿石催化剂的 pHpzc 明显高于天然铝矿石催化剂。主要原因是在焙烧过程中一些盐类物质受热分解成碱性氧化物, 沉积在催化剂表面, 导致其碱性加强。CAO 催化剂的比表面积、孔体积和孔径分别为 1.1430m2/g, 0.003994cm3/g 和 13.970nm。对 NAO 催化剂来说, 上述 3 种指标分别为 0.8734m2/g, 0.002065cm3/g 和9.458nm。可以看出, 经过焙烧处理后铝矿石催化剂的 3 项指标都有不同程度的增加, 这是由高温下一些碳酸盐物质受热分解造成的。

2.2 含油黏土矿物的理化性质与矿物表征

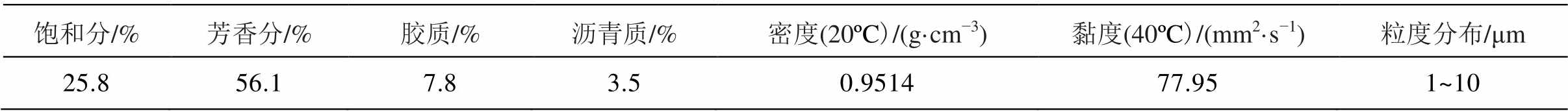

本研究所用含油黏土来源于华北油田某联合站罐底油泥的“球磨+浮选”处理过程。如表 3 所示, 该含油黏土的粒度分布在 1~10μm 之间, 含油率为6.5%, 油分元素分析结果为 C 82.54%, H 10.12%, O 4.60%, N 0.42%, S 2.32%, 提取油分的黏度为 77.95mm2/s。结合图 3 的扫描电镜分析结果可以看出, 该含油黏土拥有非常丰富的空隙度, 对油分的吸附效果非常强, 这是导致热水洗工艺对其去油效果甚微的一个重要因素。

2.3 不同因素对臭氧催化氧化处理效果的影响

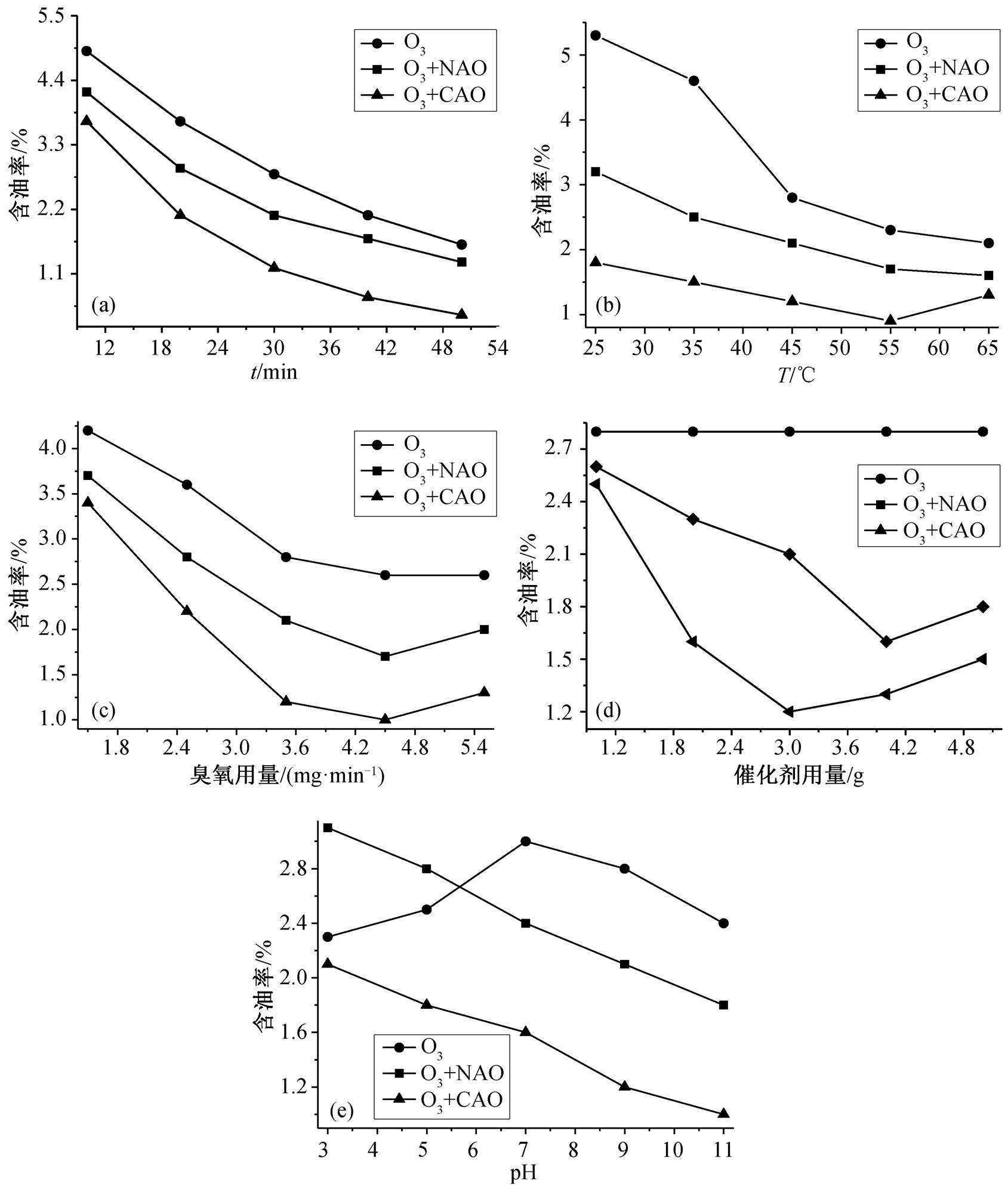

2.3.1时间对处理效果的影响

在反应温度为 45ºC, pH 为 9 的条件下, 研究反应时间对单独臭氧化、NAO 臭氧催化氧化以及 CAO臭氧催化氧化这 3 个过程的影响, 其中催化剂的投加量为 3%, 结果如图 4(a)所示。可以看出, 臭氧催化氧化组的去油效果整体上优于单独臭氧化组, 这是由于添加催化剂以后去油机理发生改变, 由 O3分子作用机理转变为·OH 机理, 由于·OH 的无选择性和高反应性, 使其去油的速度和深度都强于单独的臭氧氧化过程[30]。与 NAO 组相比, CAO 组去油效果更明显的原因在于, 经过焙烧后的催化剂比表面积、孔径和孔体积 3 项指标均明显改善(表 2), 使得催化剂的活性位增多, O3 分子转化为·OH的速率增大。经过30分钟的处理, CAO组含油黏土的含油率已降低到1.2%, 且随着时间的进一步增加, 含油率仍有较大的下降潜力。综合考虑处理成本与达标要求, 将最佳反应时间定为30分钟。

表2 两种催化剂NAO和CAO的性质

Table 2 Properties of NAO and CAO catalysts

催化剂pHpzc比表面积/(m2·g−1)孔径/nm孔体积/(cm3·g−1) NAO7.200.87349.4580.002065 CAO11.481.143013.9700.003994

表3 含油黏土中油相的四组分组成、黏度及密度

Table 3 SARA, viscosity and density of oil in oil-bearing clay

饱和分/%芳香分/%胶质/%沥青质/%密度(20ºC)/(g·cm−3)黏度(40ºC)/(mm2·s−1)粒度分布/μm 25.856.17.83.50.951477.951~10

说明: 四组分总和不足100%, 原因可能为测试过程中轻组分挥发。

2.3.2温度对处理效果的影响

在pH为9, 催化剂投加量为3%, 臭氧用量为3.5mg/min, 反应时间为30分钟的条件下, 研究温度对去油效果的影响, 结果如图4(b)所示。3组之间相比较, CAO臭氧催化氧化组的去油效果最佳, 45ºC时含油率可降至1.2%, 达到SY/T7301—2016标准中规定的处理要求, 且在55ºC时出现一个含油最低值0.9%, 之后随着温度进一步升高, 含油率不降反升。据文献[31]的解释, 提高臭氧催化氧化过程的反应温度有助于臭氧分子的分解以产生活性更高的·OH, 从而加强去油的效果; 但是, 当溶液中·OH 过量时, 相互之间会发生猝灭反应, 并且随温度的升高, 臭氧的溶解度会逐渐降低。这两个因素导致反应温度超过55ºC时去油效果降低, 因此, 我们将最佳反应温度定为45ºC。

2.3.3臭氧用量对处理效果的影响

在pH为9, 催化剂投加量为3%, 反应时间为30分钟, 反应温度45ºC的条件下, 研究臭氧用量对去油效果影响, 结果如图4(c)所示。可以看出, 在臭氧用量从1.5mg/min逐步增加到3.5mg/min的过程中, 随着臭氧投加量的增加, 3组含油黏土的含油率均出现一定程度的降低, 其中CAO臭氧催化氧化组的降低幅度最大, 其次为NAO臭氧催化氧化组, 再次为单独臭氧催化氧化组。出现这种现象的原因是由于在1.5~3.5mg/min这个区间, 无论O3 还是·OH均未达到饱和状态, 随着各自浓度的增加, 增加了与黏土中油相接触的机会, 促进其分解和矿化, 所以3组均出现含油率降低的现象。但是, 如2.3.2节所述, 由于·OH的去油活性远远超过O3, 所以会有催化剂组去油效果优于单纯臭氧化组的现象。进一步增加臭氧用量, 在3.5~5.5mg/min这个区间, CAO与NAO两组均有一个非常明显的拐点, 在臭氧用量达到4.5mg/min后, 进一步增加臭氧用量, 去油效果不降反升, 其中一个主要原因在于, 当溶液中的·OH浓度超过一定的范围后, 相互之间会发生猝灭反应, 自相消耗, 从而导致去油效果在一定程度上降低。由于在3.5mg/min的臭氧用量下, CAO组含油黏土的含油率已降至2%以下, 综合考虑处理成本与达标要求, 将最佳臭氧用量定为3.5 mg/min。

2.3.4催化剂用量对处理效果的影响

在pH为9, 臭氧用量为3.5mg/min, 反应温度45ºC, 反应时间为30分钟的条件下, 研究催化剂用量对去油效果影响, 催化剂的用量依次为1, 2, 3, 4和5g/100g黏土, 结果如图4(d)所示。可以看出, 随着催化剂用量的增加, 经臭氧催化氧化组处理后的含油黏土含油率均出现先降低再升高的趋势。这是由于当催化剂的量增大到一定程度之后, 产生的·OH量相对于黏土中的油分来说达到过饱和状态, ·OH发生猝灭反应, 影响反应效率。由于CAO催化剂比NAO催化剂具有更多的活性点位, 单位质量CAO与O3 作用会产生更多的·OH, 所以去油效果优于NAO, 其曲线拐点也因此比 NAO提前出现。从图4(d)可以看出, 最佳催化剂用量为3g/100 g黏土(即最佳投加量为 3%)。

2.3.5 pH对处理效果的影响

在臭氧用量为 3.5mg/min, 催化剂投加量为 3%, 反应温度为45ºC, 反应时间为30分钟的条件下, 研究pH对去油效果影响, 结果如图4(e)所示。可以看出, 在不同的pH条件下,3组经过不同过程处理的含油黏土含油率均有一定程度的变化, 整体的变化趋势为: 单纯臭氧化组处理后的含油率出现先升高后降低的趋势, 催化剂组处理后的含油率呈现逐渐降低的趋势。pH之所以能够影响含油率, 主要是由于OH−能够引发O3 分解产生·OH[32]。此外, pH还能决定水分子中或催化剂表面的羟基带电情况[33],即当溶液的pH值高于催化剂的零点电荷pH时, 催化剂的表面会发生去质子化反应, 反之会发生质子化反应。在较低的pH范围内, 反应以单独的O3 作用为主; 随着pH值升高, ·OH的作用逐渐加强。这两种作用的相互抑制直接导致NAO臭氧催化氧化组在pH为3~5范围内的去油效果甚至低于单独的臭氧氧化组。随着pH的进一步升高, ·OH的优势逐步得到充分的体现, NAO组的去油效果明显升高, 在pH超过6以后, 其去油效果逐步优于单独臭氧化组。以CAO为催化剂的臭氧催化氧化过程, 在pH为3~11的范围内, 其去油效果一直优于单独臭氧化组和NAO组, 表明在CAO组的去油过程中, ·OH作用一直居于主导地位, 这也说明经过焙烧后的催化剂能适应酸、碱两种反应环境。在pH为9时, 经过处理后含油黏土的含油率可降低到1.2%。综合考虑处理成本与达标要求, 将最佳pH定为9。

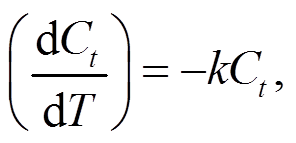

2.4 反应动力学研究

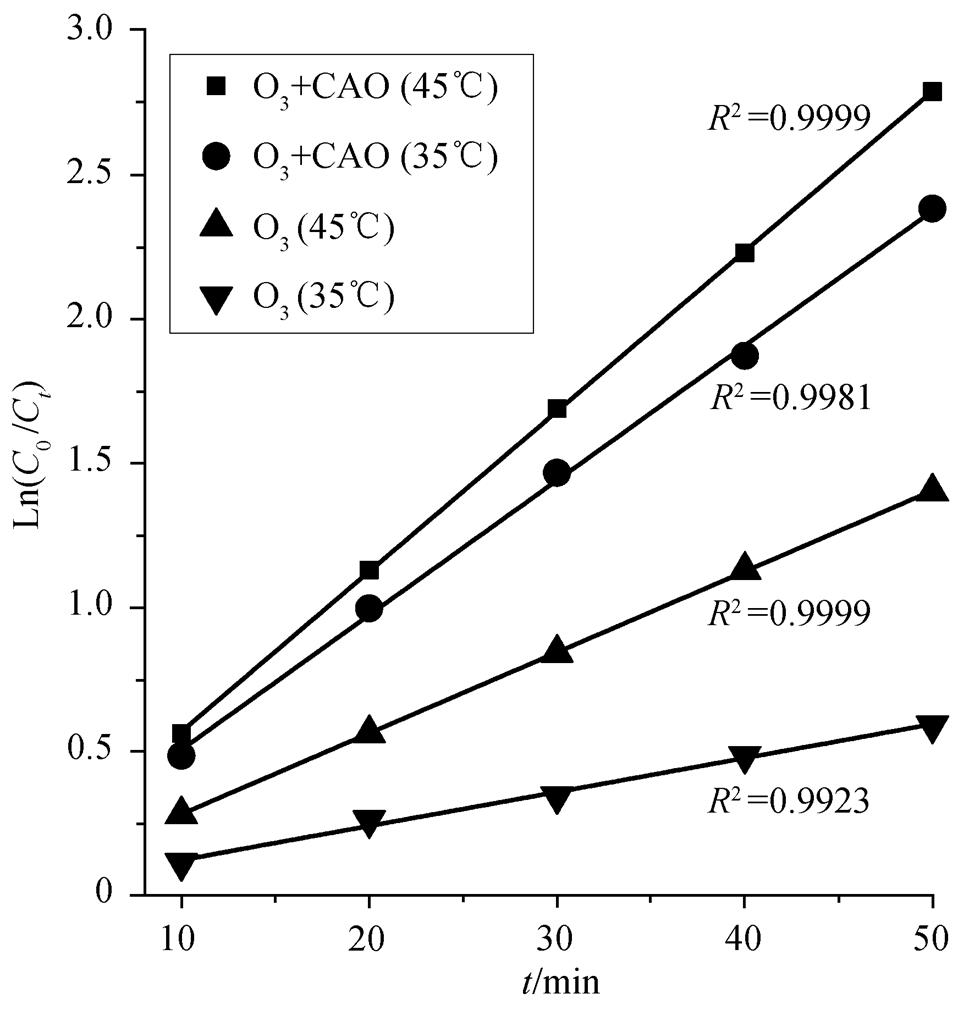

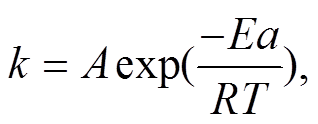

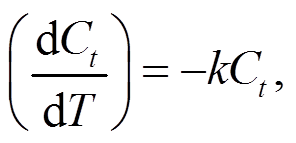

从图5可以看出, 单独的臭氧氧化过程和以CAO为催化剂的臭氧催化氧化过程, 其反应均满足一级反应动力学的模型。根据Arrhenius公式(式(1))以及一级反应动力学方程(式(2)),

(2)

(2)

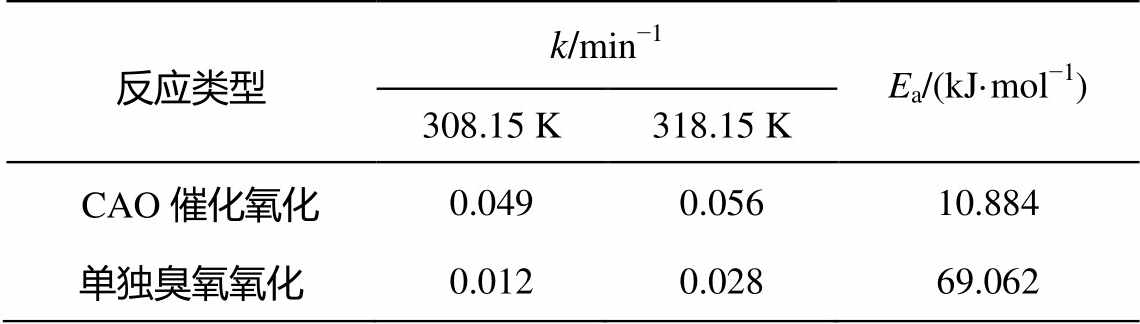

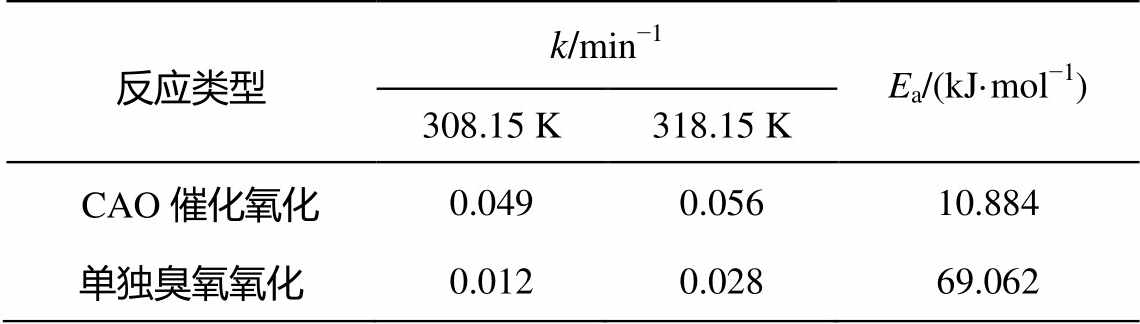

可以求出以CAO为催化剂的臭氧催化氧化过程在308.15和318.15K温度下的反应速率常数k以及反应的活化能Ea, 如表4所示。同理, 可进一步求出单独臭氧氧化过程的k和Ea。结果显示, 采用CAO催化该反应, 可以大大降低反应所需的活化能, 由69.062kJ/mol降低至10.884kJ/mol, 降低幅度近 84.2%, 并且能将反应速率提高2~3倍, 从理论上进一步证明CAO催化剂良好的催化性能。

表4 催化氧化和单独氧化两种反应过程的反应参数

Table 4 Reaction parameters of catalytic oxidation and single oxidation processes

反应类型k/min−1Ea/(kJ·mol−1) 308.15 K318.15 K CAO催化氧化0.0490.05610.884 单独臭氧氧化0.0120.02869.062

2.5 催化剂稳定性研究

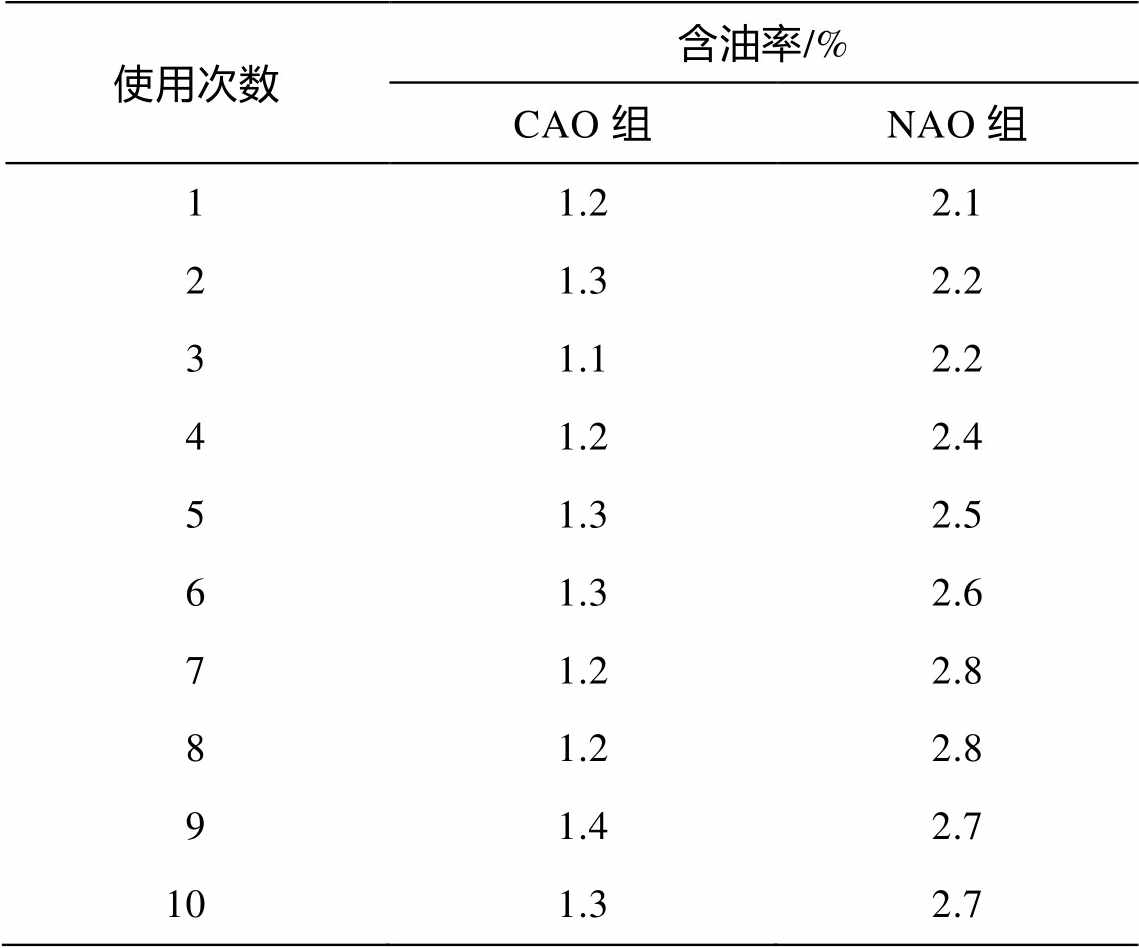

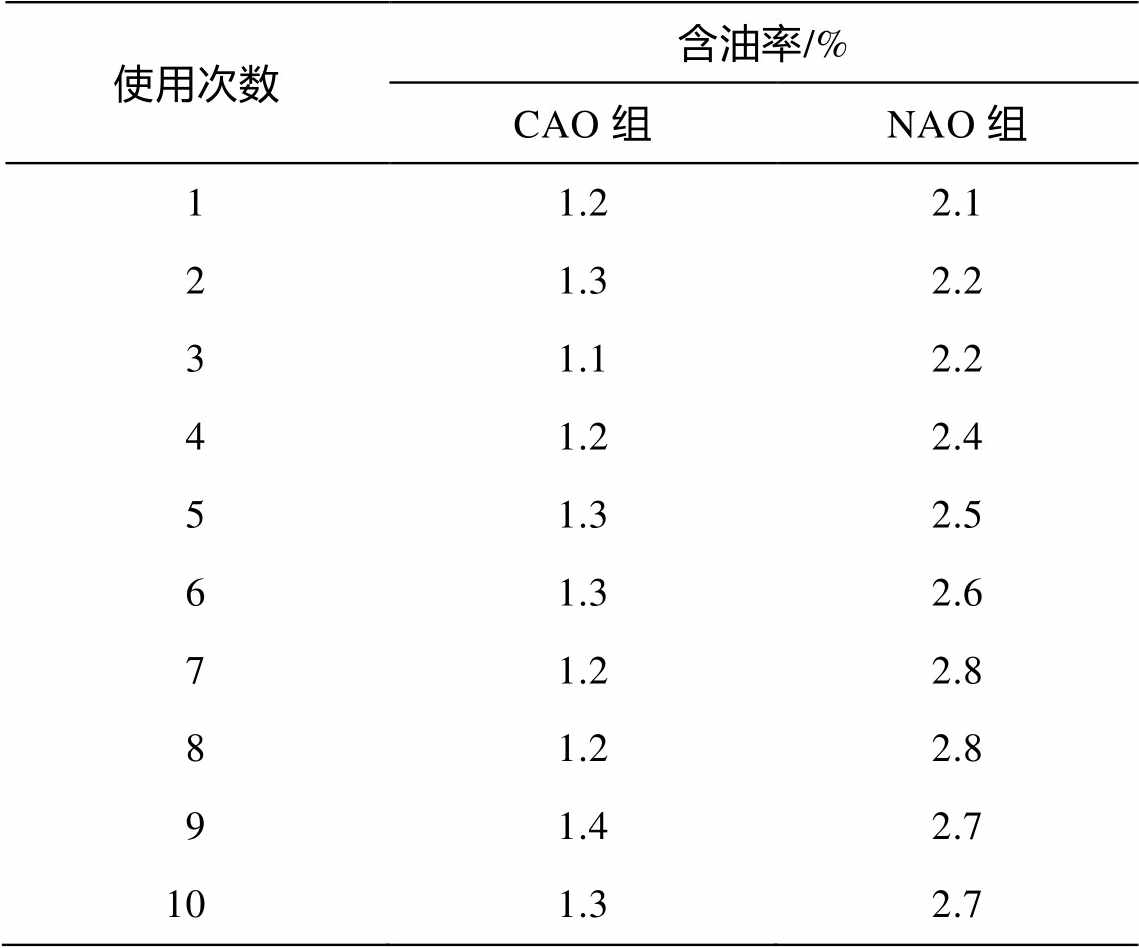

为了对比 CAO 与 NAO 催化剂的稳定性, 在 pH为 9.0, 在臭氧用量为 3.5mg/min, 催化剂投加量为3%, 反应温度 45ºC 的条件下, 对含油黏土连续进行 10 次的处理, 每次处理时间均为 30 分钟, 测试催化剂连续使用 10 次后的稳定性能, 结果如表 5 所示。可以看出, CAO 催化剂组在连续使用的过程中, 去油效果非常稳定, 并且在使用 10 次后, 经其处理后的含油黏土含油率仍可降至 1.3%; 而 NAO 催化剂组, 在连续使用 10 次的过程中含油率出现较大幅度的变化, 从起始的 2.1%变为 2.7%, 说明经过焙烧处理过的铝矿石作为催化剂使用比天然铝矿石具有更好的稳定性。这个结果与上述采用 XRF 和 FTIR两种手段表征的结果一致, 进一步说明天然铝矿石作为廉价催化剂应用到含油污泥处理领域的巨大空间与可能性。

表5 CAO与NAO两种催化剂的稳定性

Table 5 Stability of CAO and NAO catalysts

使用次数含油率/% CAO组NAO组 11.22.1 21.32.2 31.12.2 41.22.4 51.32.5 61.32.6 71.22.8 81.22.8 91.42.7 101.32.7

3 结论

天然铝矿石经过焙烧处理后作为臭氧催化氧化催化剂(CAO)使用, 具有很好的催化性能, 在臭氧用量为 3.5mg/min, 催化剂投加量为 3%, pH 为 9, 反应时间为 30 分钟, 反应温度为 45ºC 的最优条件下, 经过 CAO 臭氧催化氧化处理后含油黏土的含油率可降低至 1.2%, 满足 SY/T7301—2016 标准中规定的处理要求。

与天然铝矿石相比, 经过焙烧处理后的铝矿石催化稳定性大大提高, 连续使用 10 次后, 经其处理的含油黏土的含油率仍可降低到 1.3%。

CAO 臭氧催化氧化与单独臭氧氧化的反应过程均满足一级反应动力学模型, 通过反应速率常数k 与反应活化能Ea两个指标的对比, 发现采用 CAO为催化剂的过程中, 其活化能大大降低, 由 69.062kJ/mol 降低到 10.884kJ/mol, 降低幅度近 84.2%, 并且能够将反应速率提高 2~3 倍, 从理论上进一步证明了 CAO 催化剂的有效性。

参考文献

[1]Wang Y, Zhang X, Pan Y, et al. Analysis of oil content in drying petroleum sludge of tank bottom. Int J Hydrogen Ene, 2017, 42(29): 18681-18684

[2]Elektorowicz M, Habibi S. Sustainable waste mana-gement: recovery of fuels from petroleum sludge. Can J Civil Eng, 2005, 32(1): 164-169

[3]Wang X, Wang Q, Wang S, et al. Effect of biostimu-lation on community level physiological profiles of microorganisms in field-scale biopiles composed of aged oil sludge. Bioresour Technol, 2012, 111(4): 308-315

[4]刘晓艳, 马春曦, 楚伟华, 等. 水包油型油水乳液的制备. 大庆石油学院学报, 2005, 29 (3): 102-103

[5]杨双春, 刘国斌, 张金辉, 等. 国内外含油污泥处理技术研究进展. 现代化工, 2012, 32(11): 36-39

[6]Couto M N P, Monteiro E, Vasconcelos M T S. Mesocosm trials of bioremediation of contaminated soil of a petroleum refinery: comparison of natural attenuation, biostimulation and bioaugmentation. En-viron Sci Pollut Res, 2010, 17(7): 1339-1346

[7]Manar H, Mahmoud A, Olodia A N et al. Spectro-chemical analytical follow up of phytoremediation of oil-contaminated soil. Soil Sediment Contam, 2018, 27(6): 485-500

[8]Sarkar D, Ferguson M, Datta R, et al. Bioremediation of petroleum hydrocarbons in contaminated soils: comparison of biosolids addition, carbon supplemen-tation, and monitored natural attenuation. Environ Pollut, 2005, 136(1): 187-195

[9]曾海鳌, 宋若远, 王志强, 等. 三相萃取法处理油田含油污泥研究. 油田化学, 2006, 23(4): 375-378

[10]周琼, 孙昱东, 赵凌云. 有机溶剂对油砂抽提过程中油砂沥青收率和性质的影响. 炼油技术与工程, 2015, 45(11): 28-31

[11]He S L, Tan X C, Hu X, et al. Effect of ultrasound on oil recovery from crude oil containing sludge. Envi-ron Technol, 2019, 40(11): 1401-1407

[12]Hu G, Li J, Hou H. A combination of solvent extraction and freeze thaw for oil recovery from petroleum refinery wastewater treatment pond sludge. J Hazardous Materials, 2015, 283(11): 832-840

[13]龙亮, 刘国荣, 张悦, 等. 污油泥处理研究现状及其进展. 化工技术, 2015, 25(4): 32-35

[14]卢中民. 油田含油污泥调质-离心处理工艺技术研究. 石油规划设计, 2013, 24(5): 21-23

[15]李慧敏, 张燕萍, 肖丰浦. 生物修复法处理新疆油田老化油泥试验. 油气田地面工程, 2016, 35(5): 62-65

[16]卢晓霞, 李秀利, 马杰, 等. 焦化厂多环芳烃污染土壤的强化微生物修复研究. 环境科学, 2011, 32 (3): 864-869

[17]张强, 傅晓文, 季蕾, 等. 生态堆技术修复老化油泥污染土壤. 环境工程学报, 2017, 11(11): 6142-6146

[18]孙佰仲, 白林峰, 王擎, 等. 热化学法清洗页岩油泥实验. 化工进展, 2014, 33(6): 1596-1600

[19]闫秀懿, 乔玮, 李飘, 等. 含油污泥的水热法减量处理. 化工环保, 2014, 34(4): 340-343

[20]Hu G J, Li J B, Zeng G M. Recent development in the treatment of oily sludge from petroleum industry: a review. J Hazard Mater, 2013, 261(15): 470-490

[21]秦宏, 马金鞍, 王擎, 等. 热化学清洗与溶剂萃取法处理页岩油泥. 环境工程学报, 2016, 10(2): 851-857

[22]Shen Y, Chen X, Wang J. Oil sludge recycling by ash-catalyzed pyrolysis-reforming processes. Fuel, 2016, 182(15): 871-878

[23]Yang P H, Li J L, Liu F. Low temperature pyrolysis of oil sludge. Environ Chem, 2014, 33(8): 1410-1411

[24]刘磊, 罗跃, 刘清云, 等. 江汉油田含油污泥焚烧处理技术研究. 石油与天然气化工, 2014, 43(2): 200-203

[25]Altenor S, Carene B, Emmanuel E, et al. Adsorption studies of methylene blue and phenol onto vetiver roots activated carbon prepared by chemical activa-tion. J Hazard Mater, 2009, 165(1/2/3): 1029-1039

[26]Zhao D Z, Shi C, Li X S, et al. Enhanced effect of water vapor on complete oxidation of formaldehyde in air with ozone over MnOx catalysts at room tem-perature. J Hazard Mater, 2012, 239(2): 362-369

[27]Rodríguez J L, Poznyak T, Valenzuela M A, et al. Surface interactions and mechanistic studies of 2,4-dichlorophenoxyacetic acid degradation by catalytic ozonation in presence of Ni/TiO2. Chem Eng J, 2013, 222(5): 426-434

[28]Qin W, Li X, Qi Y J. Experimental and theoretical investigation of the catalytic ozonation on the surface of NiO-CuO nanoparticles. Langmuir, 2009, 25(14): 8001-8011

[29]Zhang T, Li C, Ma J, et al. Surface hydroxyl groups of synthetic α-FeOOH in promoting ·OH generation from aqueous ozone: property and activity relation-ship. Appl Catal B: Environ, 2008, 82(1/2): 131-137

[30]Qi F, Xu B, Chen Z, et al. Influence of aluminum oxides surface properties on catalyzed ozonation of 2,4,6-trichloroanisole. Sep Purif Technol, 2009, 66 (2): 405-410

[31]Gottschalk C, Lobra J A, Saupe A. Ozonation of water and wastewater. Weinheim: Wiley-VCH, 2000: 39-43

[32]Zhang T, Ma J. Catalytic ozonation of trace nitro-benzene in water with synthetic goethite. J Mol Catal A: Chem, 2008, 279(1): 82-89

[33]Stumm W. Chemistry of the Solid-Water Interface. New York: JohnWiley and Sons, 1992

Study on Deoiling Effect and Kinetics of Ozone Catalyzed Oxidation of Oil-bearing Clay

CHEN Hongshuo, LIU Yangsheng†

College of Environmental Sciences and Engineering, Peking University, Beijing 100871; † Corresponding author, E-mail:ysliu@pku.edu.cn

Abstract An ozone catalytic oxidation treatment technology with natural aluminum ore as a catalyst was developed to treat the byproduct of oil-bearing clay with oil content of 6.5% produced during the thermochemical treatment of petroleum sludge at tank bottom. Under the optimized treatment conditions, the oil content of oil-bearing clay could be reduced to 1.2%, meeting the treatment requirements specified in the “SY/T7301-2016”. For further research on the contribution of the catalyst to the ozone catalytic oxidation system, the reaction activation energy and reaction rates of ozone oxidation and ozone catalytic oxidation were compared from the perspective of kinetics. The results showed that, with the catalyst sludge adding, the oil removal rate increased 2-3 times and the reaction activation energy reduced 84.2%, which showed the effectiveness of the catalyst on the kinetics of quantitatively. As a kind of deep treatment method of the oily clay, this technology further complements and improves the recycling and harmless treatment system of petroleum sludge at tank bottom.

Key words oil-bearing clay; ozone catalytic oxidation; natural aluminum ore; kinetics

doi: 10.13209/j.0479-8023.2019.089

国家自然科学基金(21077002)资助

收稿日期: 2018-12-25;

修回日期: 2019-06-18

(1)

(1) (2)

(2)