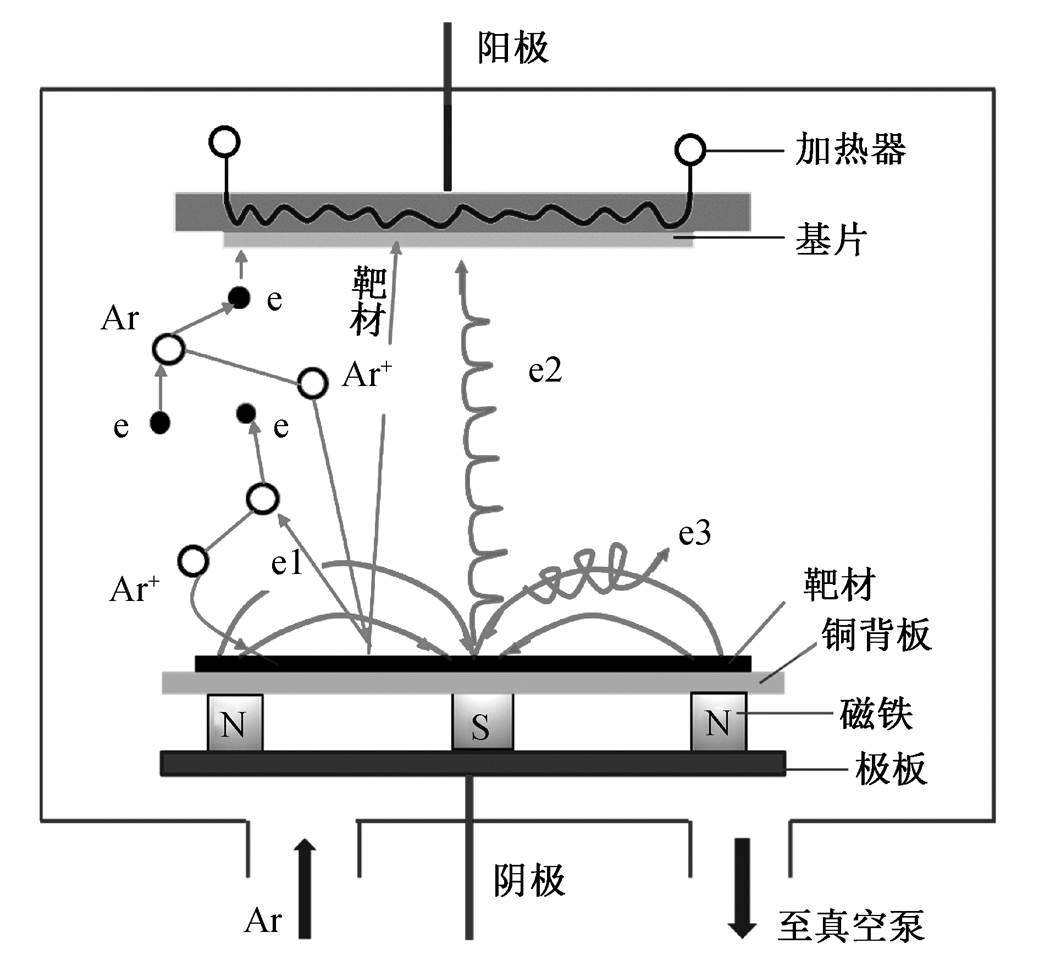

图1 磁控溅射制备 IGZO 示意图

Fig.1 Schematic diagram of IGZO preparedby magnetron sputtering

摘要 在 G4.5 实验线上, 采用射频磁控溅射法, 通过优化成膜时的温度、功率、气体流量比、退火温度和膜层厚度等参数, 以 XRD, HR-TEM, NBED 和 EDS 进行表征, 研究制备结晶 IGZO 的工艺参数及其对薄膜晶体管(TFT)电性的影响。结果表明, 当 IGZO 膜层厚度达到 3000Å 以上时结晶效果明显, 且不受其他因素影响; 成膜功率对 IGZO 结晶现象有加强作用, 功率越高越易结晶; 成膜温度和氧气/氩气(O2/Ar)气体比例对 IGZO结晶影响不大; 成膜完成后经过 600℃的退火处理可有效地促进 IGZO 的再结晶。通过优化 IGZO 成膜条件, 制备出迁移率达 29.6cm2/(V·s)的背沟道刻蚀结构 IGZOTFT, 比非晶 IGZOTFT 提高约 3 倍, 显著地改善了 IGZO TFT的电学特性。

关键词 IGZO; 结晶; 磁控溅射; 迁移率提高

非晶态半导体材料广泛地应用于显示技术驱动器件中, 如非晶硅薄膜晶体管(a-Si TFT)因工艺简单、器件均一性好以及较低的温度制程等特性, 在显示面板背板中占据主导地位[1-4]。非晶态氧化铟镓锌(a-IGZO)和非晶态氧化铟锌(a-IZO)等非晶氧化物半导体因金属阳离子 s-轨道的非定向载流子传导而具有较高迁移率, G6/G8.5 线实验结果表明, a-IGZO TFT 具有良好的大面积均一性和可见光稳定性, 且具有与 a-Si TFT 通用的仪器设备和工艺制程, 目前已经出现部分产品, 有替代非晶硅/多晶硅的趋势[5-10]。

现有的 a-IGZO 技术趋于成熟, 开发具有漏电流更低、迁移率更高、对水氧和偏压更稳定的IGZO技术成为新的研究方向[11-14]。Yamazaki 等[15]提出 IGZO 可形成具有强结晶结构的纳米晶态, 并将其称为 C 轴取向 IGZO 晶体(CAAC IGZO)。结晶化 IGZO 具有低的载流子浓度而使 TFT 器件表现出极低的漏电流, 并因结晶结构稳定性提高而适用于制备背沟道刻蚀型(BCE)TFT。

与 a-IGZO 相比, 结晶 IGZO 在成膜工艺上具有特定的条件, 然而定性的结构表征及机理分析鲜见于报道。例如, Matsubayashi 等[16]在直流溅射下, 400℃退火得到 CAAC IGZO 薄膜, 但未透露 PVD成膜的关键工艺参数以及相关机理。Junichi 等[17]基于CAAC IGZO-TFT, 制备出 1058 ppi 8K4K 柔性OLED 面板, IGZO 膜在 XRD 下 32°处出现吸收峰, HR-TEM 可明显观察到平行规则排列结构图案, 得到的表面 IGZO 薄膜是一层单相结晶膜, 然而未介绍结晶 IGZO 膜的相关制备工艺和机理。

本文在 G4.5 实验线上, 通过优化 PVD 的成膜工艺(包括成膜温度、功率、气体流量比、退火温度和膜层厚度等), 以 XRD, HR-TEM, NBED 和 EDS进行表征, 探索制备结晶 IGZO 的工艺参数和方法, 对各影响因素进行分析, 并制备出高迁移率IGZO TFT。

IGZO 薄膜的制备在 G4.5 玻璃基板(730mm× 920mm)上完成。为减少玻璃基板对 IGZO 在 XRD上吸收峰的干扰, 另采用具有 300nm 热氧化的氧化硅硅片作为基板贴附在玻璃基板上, 采用 In:Ga:Zn =1:1:1 的多晶烧结 IGZO 靶进行交流磁控溅射成膜。磁控溅射制备 IGZO 原理如图 1 所示, 控制PVD 机台的沉积功率(3~12 kW)、O2 气比例[O2/ (O2+Ar)](6%~50%)、基板温度(室温(RT)~350℃)、成膜时间(实现从 600~5000Å 的不同膜层厚度)和退火温度(RT~600℃), 制备不同条件下的 IGZO 单膜。

采用 JEOL JEMARM200F TEM 系统进行 HR-TEM 横截面测量; 采用德国 Bruker 的 D8 Advance ECO 进行硅片上 IGZO 膜层的 XRD 结晶性测量, 测试电压和电流分别为 40 kV 和 100 mA, 扫描速度为10°/min, 步宽为 0.02°, 扫描区间为 10°~60°, 靶材为 CuKα。利用日立公司生产的 TEM (HF-2000), 在200kV 的加速电压和 400mm 的相机长度下观察NBED; 采用电子束衍射作为照相介质, 采用离子铣削系统制备 TEM 样品。利用 Keithley 4200 对IGZO TFT进行电学测量。

图1 磁控溅射制备 IGZO 示意图

Fig.1 Schematic diagram of IGZO preparedby magnetron sputtering

在 IGZO 的制备过程中, 后加热退火处理可改善薄膜中的杂乱原子排列, 显著地减少缺陷态, 是改善 IGZO 膜质和器件性能的重要工艺[18]。将完成IGZO 成膜后的硅片样品放置于高温炉内, 分别在350℃和 600℃的空气氛围下烘烤 1 小时, 同时以未经烘烤的样品为对比, XRD 结果如图 2(a)所示。

由图 2(a)可知, 常规成膜条件(RT、功率为 6kW、O2 气比例为 6%、膜层厚度为 600Å)下的 IGZO膜层在未退火处理时, 除 47°处热氧化生成 SiO2 的衍射峰外, 无其他衍射峰出现。随着退火温度增加, 在 2θ=32°处, 较强 IGZO 特征衍射峰出现, 与文献[19]类似。在 600℃退火温度下, In, Ga 和 Zn 各原子获得热能后, 重新选择能量更低的晶格位置, 减少薄膜内的缺陷; 非定态 a-IGZO 中的氧离子受热增加了化学活性, 从 a-IGZO 膜层中向外游离扩散填充, 从而改变 InO, GaO 和 ZnO 各组分结构, 使 a-IGZO 向结晶化转变, 薄膜发生再结晶。

图2 600 Å IGZO 膜在不同退火温度下的 XRD 结果(a)和经600℃退火后的横截面HR-TEM图(b)

Fig. 2 XRD results of 600 Å IGZO films at different annea-ling temperatures (a) and HR-TEM diagrams of cross sections of 600 Å IGZO films annealed at 600℃(b)

图 2(b)是经过 600℃退火后的 600 Å IGZO 膜层横截面 HR-TEM 图, 可看到 IGZO 膜层内部出现约3 nm 的微晶结构。在退火过程中, a-IGZO 内部缺陷空位向正常晶格位置移动, 同时膜层内部应力场消弱, 应力变形的结构逐渐被取代, 膜层内部晶界和缺陷得到修复, 使晶粒在垂直于基底面上进行扭转, 晶粒取向发生变化, 出现结晶。高温退火时, 晶界运动加剧, 使继续生长的部分晶粒吞并较小晶粒, 晶粒大小更趋于指数分布[20]。同时, 增温使表面的沉积原子能量增加, 易于摆脱能量势垒, 减少晶界空洞, 薄膜致密化, 出现部分再结晶现象。

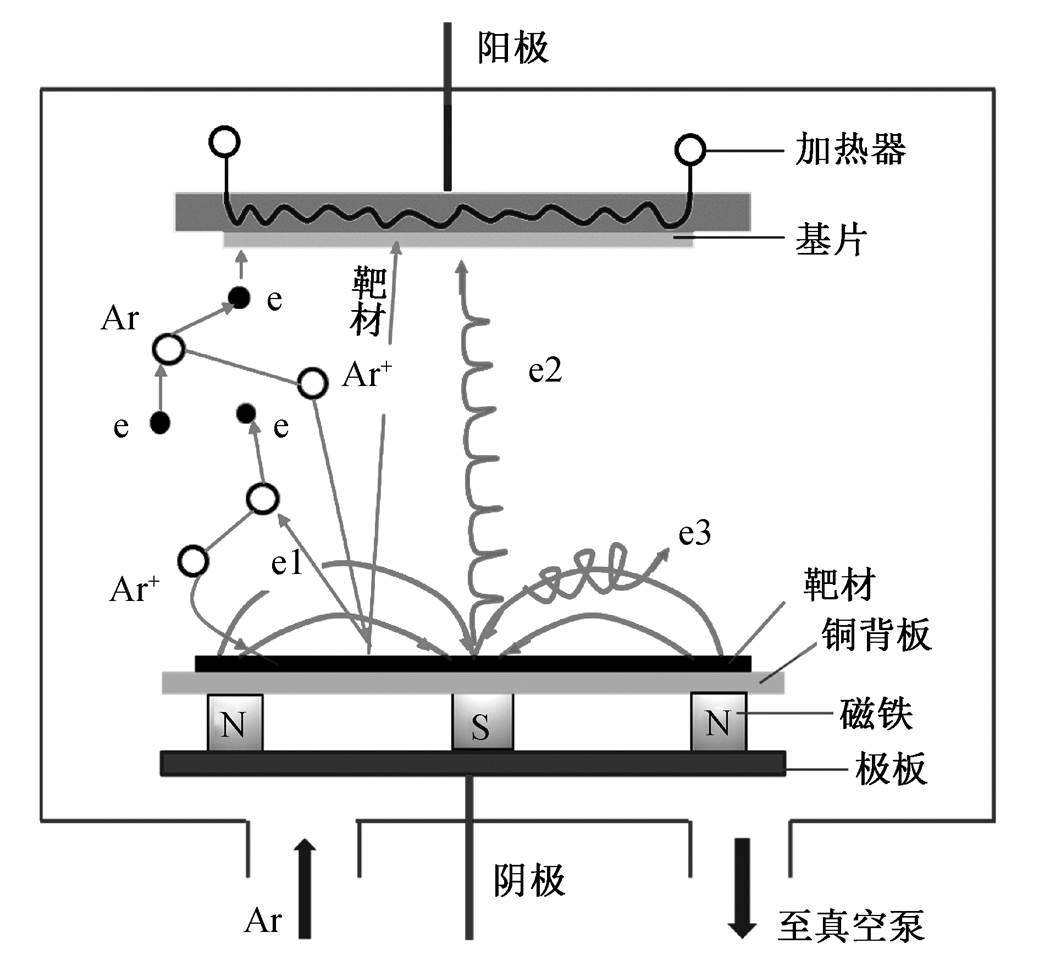

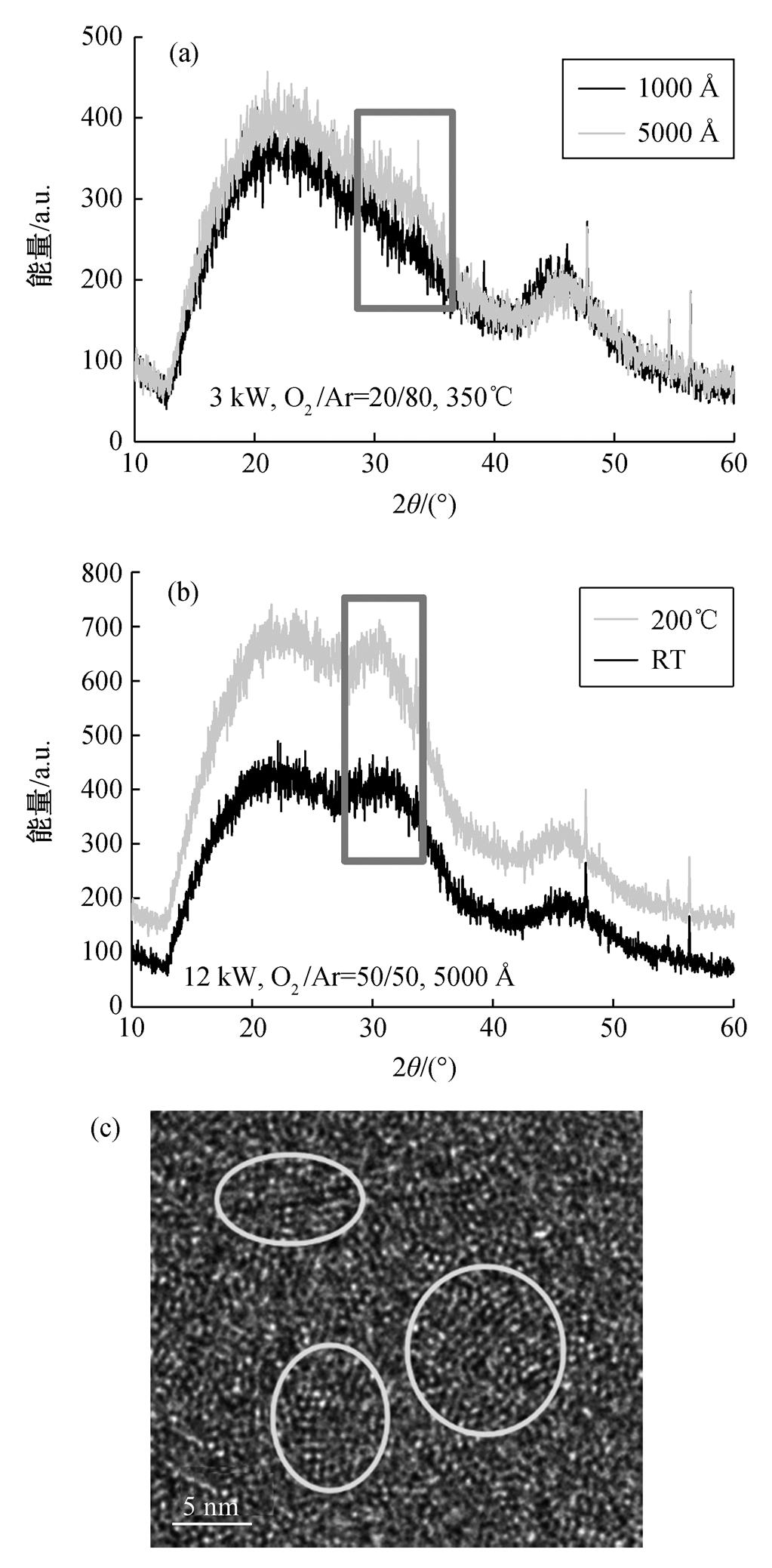

功率越大, 电子获得能量越高, 成膜速率也加快, 但薄膜致密性和均一性会受到影响[21]。如图3(a)所示, 氧气含量比为 20%的 1000Å IGZO 经过350℃退火, 3kW 和 6kW 不同功率下样品的 XRD 结果均未出现 2θ=32°的结晶特征衍射峰, 表明在此功率下 IGZO 均未出现结晶。溅射功率为 3kW 时, 晶粒尺寸较小, 缺陷空隙较多; 当功率增加到 6kW时, 薄膜晶粒尺寸开始增大, 结构更加紧凑, 缺陷空洞等减少, 薄膜的致密度提高, 但仍未出现结晶结构。

图3 1000Å (a)和 5000Å(b) IGZO 膜在不同功率下的XRD结果以及 9 kW 功率下的 5000 Å IGZO膜横截面HR-TEM 图(c)

Fig. 3 XRD results of 1000 Å (a) and 5000 Å (b) IGZO films at different film-forming power and HR-TEM diag-rams of 5000 Å IGZO films with 9 kW film-forming power (c)

图 3(b)中, 当 IGZO 膜厚增大到 5000Å 时, 同样在氧气含量比为 20%下, 经过 350℃退火, 即使在 3kW 的低成膜功率下, 在 2θ=32°处也出现一定的衍射峰, 当成膜功率增大到 9kW 时, 2θ=32°衍射峰增强明显, 说明 IGZO 膜层出现结晶。在其他参数不变时, 随着溅射功率的增加, 溅射粒子具有的能量越大, 到达薄膜表面的能量也越大, 沉积的粒子有足够的能量使其到达更稳定的位置, 有助于晶粒增加, 减少缺陷及晶界, 使薄膜结晶性更好。

当溅射功率过大时, 靶材表面附近区域的气体放电由稳定的辉光放电变为电流密度很大的弧光放电或尖端放电, 异常辉光放电易导致靶材被击穿, 破坏薄膜表面结构和缺陷, 也会损坏机台电源。因此本实验以 9kW 为最大成膜功率, 如图 3(c)所示, 9 kW 成膜功率下的 5000ÅIGZO 膜横截面中出现明显的规则结晶结构排列。

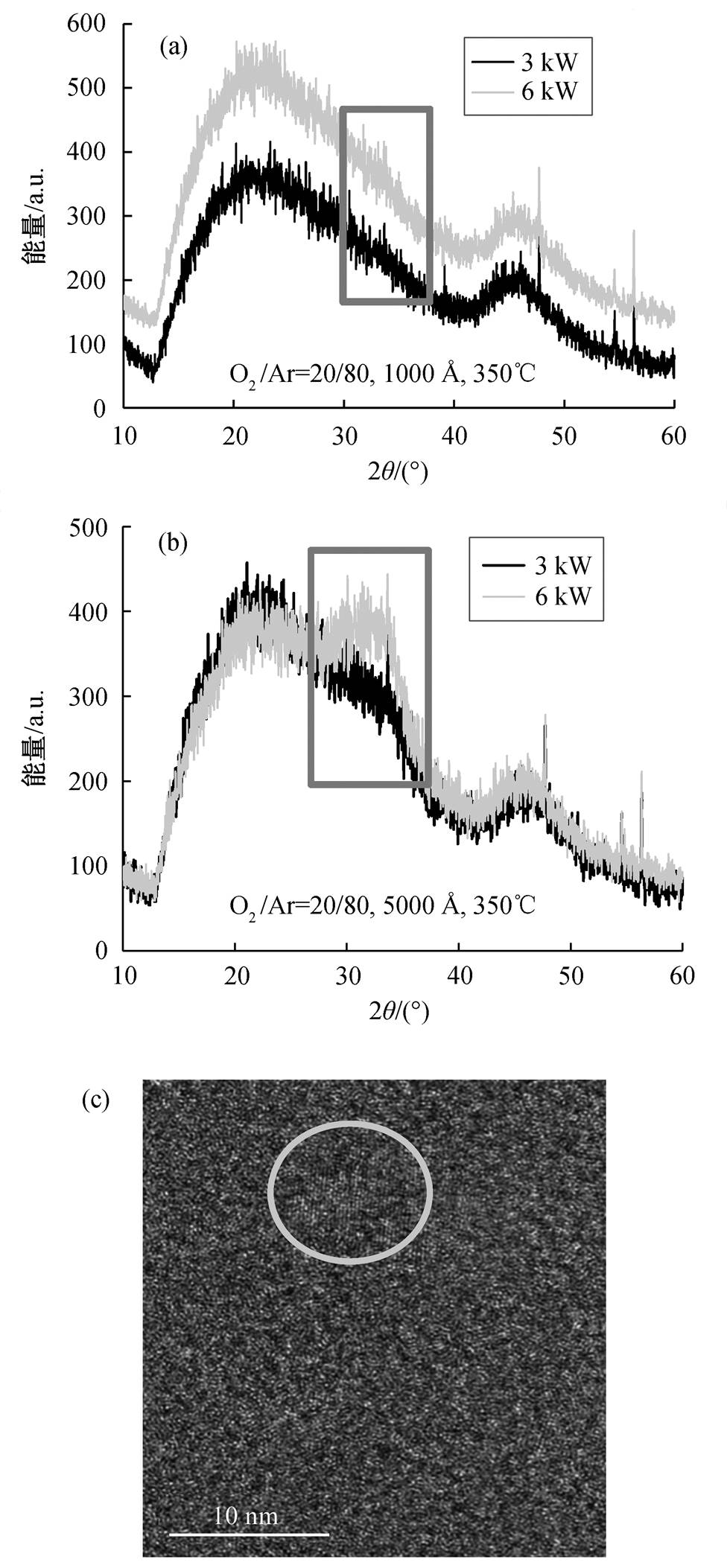

在 IGZO 薄膜中, 薄膜的组分比决定膜层的结晶状况[22]。IGZO 溅射成膜中加入氧气, 使靶材原子与氧发生化学反应, 造成薄膜组分变化, 进而影响薄膜结构和性质[23]。图 4(a)是 1000 Å IGZO 膜在常规成膜条件(RT, 功率为 6kW, 350℃退火)下, 在不同氧气含量时的 XRD 图谱。其中, 2θ=23°和 46°处驼峰对应的是热氧化硅硅片衍射峰, 除此之外, 没有其他的尖锐峰出现, 说明 IGZO 薄膜在 6%, 20%和 50%的 O2 流量下均呈现非晶状态, 如图 4(b)所示。

图4 1000ÅIGZO 膜在不同 O2 含量下的 XRD 结果(a)和正常成膜条件下 O2 含量为 50%的 1000ÅIGZO 膜横截面HR-TEM图(b)

Fig. 4 XRD results of 1000Å IGZO films with different O2 content ratios (a) and HR-TEM diagrams of 1000 Å IGZO films with 50% O2 under normal film formation conditions (b)

O2/Ar 比值过小会使 IGZO 晶格处于缺氧状态, 导致薄膜的各元素化学计量比失衡, 薄膜结构的长程有序性较低, 造成较多的空位缺陷, 薄膜晶化程度极低, 同时因大量 Zn, Ga 和 In 原子存在于基片表面上而表现出类似金属的性质[14,16]。随着氧分压的增大, 溅射离子在沉积过程中充分与氧反应, 靶面由金属态向氧化态转变, In2O3 或 Ga2O3 的形成会产生晶格变形, 降低 IGZO 的晶化程度, 且氧化物表面存在较高的二次电子发射系数, 导致低的等离子阻抗而降低溅射电压, 增加沉积过程中薄膜的缺陷。O2/Ar 比值过大时, PVD 腔体中未电离的中性氧原子增加并占主导作用, 与溅射粒子相互碰撞, 消耗能量, 使靶材粒子没有足够的能量扩散到低能位置, 从而出现随机排列, 导致晶体缺陷, 使得薄膜结晶性变差[20]。由图 4 可知, 单独调控氧气相对含量较难获得结晶态的 IGZO 薄膜。

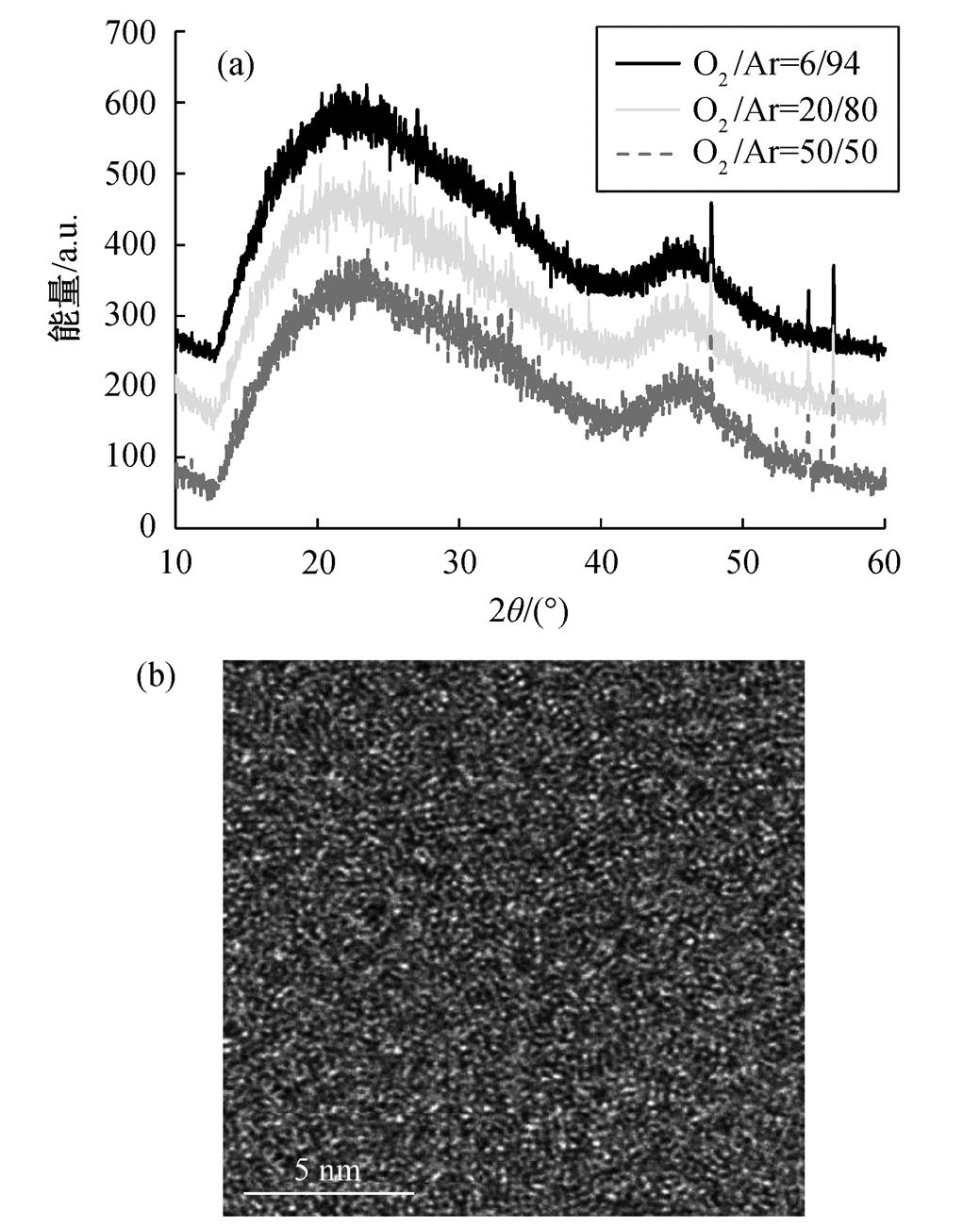

基板温度与薄膜结构和均匀性直接相关, 基板温度分布出现波动会造成较大的膜厚不均匀以及膜层结构的差异[24]。图 5 分别以 RT, 200℃和 350℃的成膜基板温度对 1000Å 和 5000ÅIGZO 进行 XRD测量。在 3kW、20% O2 含量、基板为 350℃高温条件下, 即使厚度达到 5000Å 也只在 2θ=32°处出现轻微的 IGZO 结晶特征衍射峰。在 12kW、50% O2含量和 5000Å 下, 基板温度分别为 RT 和 200℃时, 均出现 2θ=32°的 IGZO 结晶特征衍射峰, 且 200℃衍射峰比 RT 条件下更尖锐, 表明基板温度对 IGZO成膜结晶性有促进作用, 但单因素的影响不大。图5(c)也显示温度过高会出现多种取向晶面生长。

基板温度较低时, 溅射粒子易被衬底迅速“冷却”, 使得溅射粒子能量较低, 使其表面扩散长度减少而不能迁移到成核位置。这时, 晶粒间界散射起主导作用, 在到达最低能量位置前即进入晶格位置, 不利于择优取向形成晶形, 获得的薄膜表面粗糙, 结晶质量差。基底温度升高时, 薄膜中晶界附近堆积的吸附氧脱附, 促进晶粒形成, 高温使薄膜表面的原子扩散加强, 促使形成具有择优取向的晶格。当温度过高时, 会提高溅射粒子的动能, 使晶粒的取向性变差, 出现多种取向晶面的生长, 分散度和偏离度变大, 使晶界中缺陷增多; 同时溅射粒子能量过高使分子吸附寿命缩短, 分解速率大于结合速率, 导致薄膜中局部区域富Zn, Ga和In而引入大量氧空位缺陷, 导致薄膜致密性较差, 甚至形成非晶[25]。因此, 在基板 200℃下成膜是一个较佳的温度条件。

图5 基板为 350℃、3kW 和 20%O2 含量下 1000Å 和 5000 Å 成膜的 XRD 结果(a)、在 12kW、50%O2 含量和5000Å 下基板温度分别为 RT 和 200℃的 XRD 结果(b)以及基板温度为 350℃、O2 含量为 20%和 9kW 成膜功率的 1000 Å IGZO膜横截面 HR-TEM 图(c)

Fig. 5 XRD results of 1000 Å and 5000 Å films formed at 350℃, 3 kW, 20% O2 (a), XRD results at 12 kW, 50% O2, 5000 Å, substrate temperatures of RT and 200℃(b) and HR-TEM diagram of 1000 Å IGZO films with 20% O2 and 9 kW film formed at 350℃(c)

根据 PVD 生长机理, 薄膜在基底上并非匀速生长, 在生长初期, 溅射粒子先聚集成不致密的孤岛结构, 此时薄膜生长速率较快。随着溅射时间加长, 孤岛连成膜片状, 受应力影响逐渐变得致密, 此时薄膜呈匀速生长趋势。溅射时间加长, 薄膜厚度增加, 薄膜的晶粒尺寸逐渐增大, 晶化程度提高。同时, 腔体内温度升高, 为晶粒生长提供足够的能量, 有利于薄膜成膜时表面的原子扩散, 促使形成具有择优取向的晶格, 也加速了基体表面吸附粒子的迁移, 使界面结合不良的粒子蒸发, 在匀速生长的环境下易出现结晶靶材整面影印到基板上的情况, 从而使 IGZO 膜层结晶度与靶材接近[26]。

如图 6(a)所示, IGZO 薄膜厚度由 600Å 增大至5000Å 时, XRD 结果中 32°附近的吸收峰逐渐突出, IGZO 结晶性随着厚度增加而变好, 由图 6(b)和(c)的 HR-TEM 和 NBED 图可直观地看到 IGZO 结晶性良好; 即使在成膜功率、基板温度、氧气含量等成膜条件均较低的情况下, 依然出现明显的 2θ=32°结晶 IGZO 峰, 由此可见 IGZO 薄膜在厚度足够时, 易出现结晶, 因此成膜时间是影响 IGZO 结晶的最直接因素。由TFT特性可知, IGZO 有源层膜厚增加, 漏电流增大, 阈值电压负漂移且亚阈值摆幅增大。基于此, IGZO 膜层的最佳厚度应在3000 Å以内。

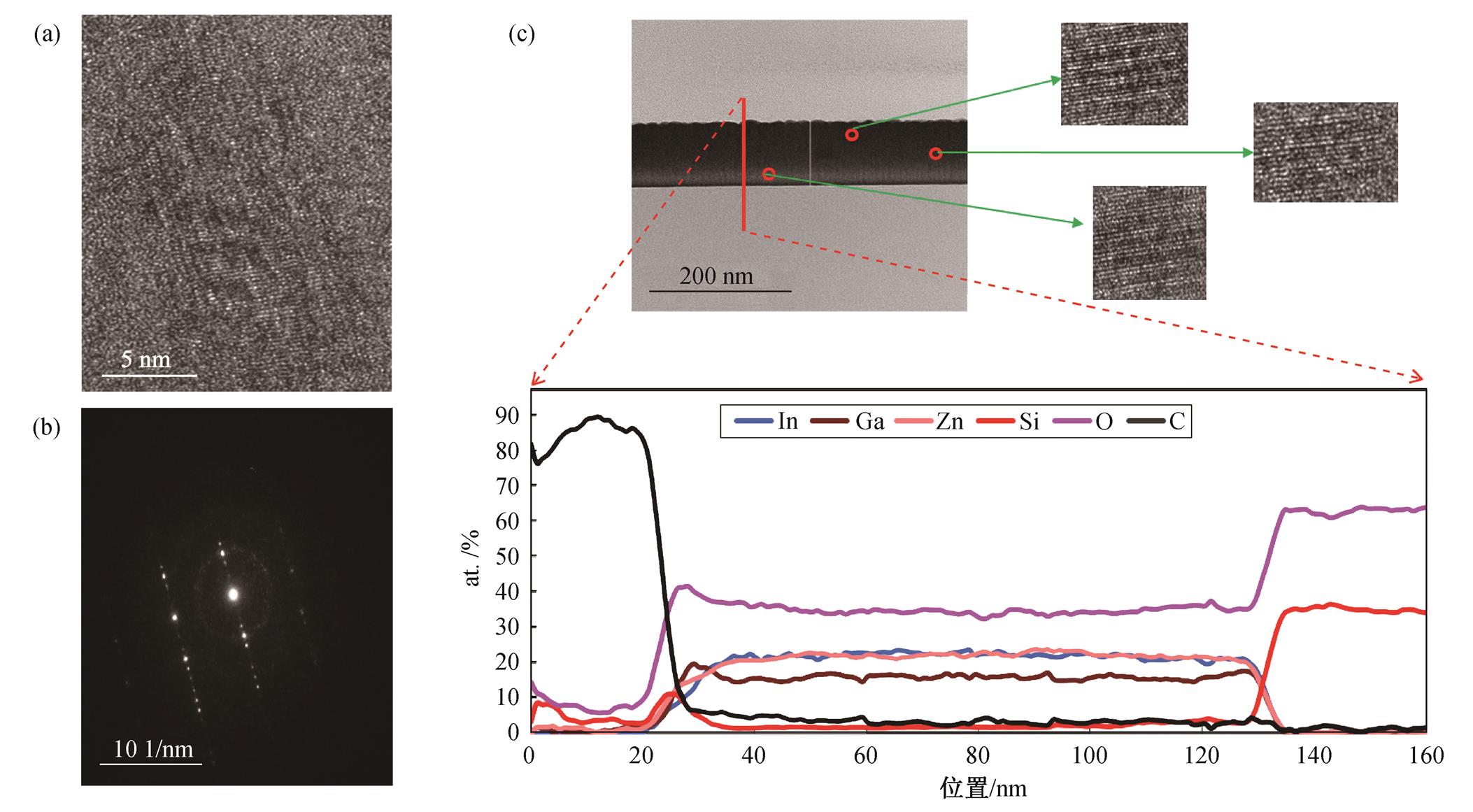

本文在基板温度为 200℃、成膜功率为 9kW以及 O2 含量为 6%条件下, 制备 1000Å 的 IGZO 膜, 并进行 600℃退火。通过图 7 的 HR-TEM 和 NBED可看到, 在整个 10nm×15nm 范围内出现与衬底水平取向强对准的原子以分层方式排列, 因图像的上侧对应膜的表面, 所以该晶体的 c 轴垂直于膜表面。该结果表明, IGZO 薄膜结晶性良好, 成功地制备出结晶态的 IGZO 薄膜。

在 IGZO 中, 成分组成决定结构和电子传输特性。In3+形成(4d)10(5S)0 电子轨道, 利于载流子的高速输运, Ga3+的强离子键性质维持网络稳定并抑制氧空位的产生, ZnO 易形成稳定的四面体结晶结构[8,11,21]。由图 7(c)中的 EDS Line-scan 结果可知, 元素 In:Ga:Zn 的比例约为 4:4:3, 与靶材 1:1:1 的比例有一定的出入。推测这种情况可能因为 Ga 原子半径最小, 在结晶 IGZO 膜层时, 由原子半径大的In 和 Zn 与 O 构成网络状离子共价混合键型的低配位结构, 其中镶嵌有原子半径较小的 Ga 作为填充, 形成一种高度密堆的晶格结构。此外, In 离子质量比 Ga 大, 在溅射功率较高的情况下, 溅射粒子的能量也高, 溅射出的 In 离子由于质量较大, 速度较快, 会轰击晶格中的 Ga 离子, 使 Ga 离子外溢而出现含量较低的结果。

图6 在基板温度为 RT、6 kW, 6% O2 含量下 600 Å、3000 Å 和 5000 Å IGZO 的 XRD 结果(a)、3000 Å IGZO 膜横截面 HR-TEM 图(b)以及结晶化IGZO的NBED图(c)

Fig. 6 XRD results of 600Å, 1000Å and 5000Åfilms (a), HR-TEM diagrams of cross sections of 3000Å IGZO films (b) at substrate temperature of RT, 6 kW, 6% O2, and NBED diagrams of crystallized IGZO films (c)

图7 在 200℃、9 kW 和 6% O2 含量下 1000 Å IGZO 经过 600℃退火后的 HR-TEM 图(a)、NBED 图(b)以及 EDS-line scan图(c)

Fig. 7 HR-TEM (a), NBED (b) and EDS-line scan diagrams (c) of 1000 Å IGZO annealed at 600℃, 9 kW, 6% O2, and substrate temperature of 200℃

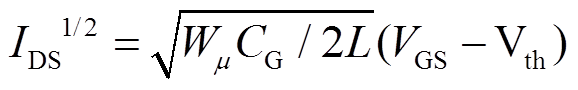

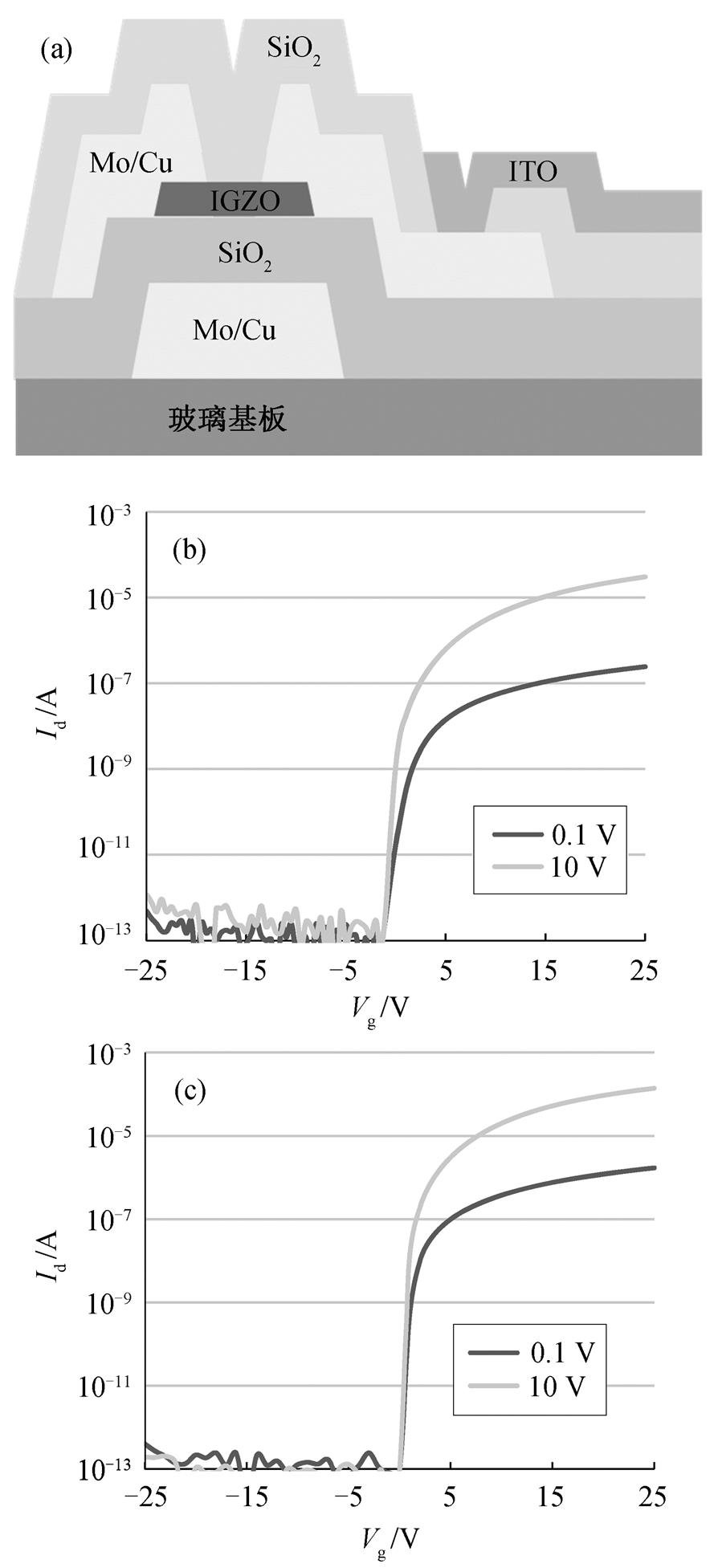

在玻璃基板上以最优 IGZO 结晶成膜条件(200℃, 9kW, O2 含量为 6%, 1000ÅIGZO 经过600℃退火)制备沟道宽度和长度均为 10μm 的底栅顶接触 BCE 结构 IGZOTFT, 如图 8(a)所示, Id-Vg的电性结果如图 8(b)所示。根据测量结果及迁移率计算公式 , 得出迁移率 μ= 29.6cm2/(V·s)。根据 IGZO 的轨道理论, 在IGZO 薄膜中 Ga 元素主要起稳定作用, Ga 元素过高会降低迁移率; In的引入可在ZnO的导带底形成浅施主能级和共振态, 起到提高迁移率的作用[27], 该器件迁移率比常规 In:Ga:Zn=1:1:1 的 a-IGZOTFT 高 2~3倍, 此结果与 EDS Line-scan 数据中 Ga 的含量偏低相吻合, 也与文献[27-28]中结晶 IGZO 迁移率比非晶 IGZO 高的结论一致。

, 得出迁移率 μ= 29.6cm2/(V·s)。根据 IGZO 的轨道理论, 在IGZO 薄膜中 Ga 元素主要起稳定作用, Ga 元素过高会降低迁移率; In的引入可在ZnO的导带底形成浅施主能级和共振态, 起到提高迁移率的作用[27], 该器件迁移率比常规 In:Ga:Zn=1:1:1 的 a-IGZOTFT 高 2~3倍, 此结果与 EDS Line-scan 数据中 Ga 的含量偏低相吻合, 也与文献[27-28]中结晶 IGZO 迁移率比非晶 IGZO 高的结论一致。

图8 BCE IGZO TFT横截面示意图(a)、非结晶IGZO (b)和结晶IGZO (c) TFT的Id-Vg特征曲线

Fig. 8 Cross section schematic diagram (a), Id-Vg characteri-stic curve of amorphous (b) andcrystalline (c) IGZO TFT

本文通过对 IGZO 的 PVD 成膜工艺条件参数优化, 成功地在 G4.5 线上探索出基板温度为 200℃, 成膜功率为 9kW, O2 含量为 6%以及 1000ÅIGZO经过 600℃退火的可使 IGZO 结晶化的工艺条件, 并对各种影响因素进行理论分析, XRD, HR-TEM, NBED 和 EDS-line scan 表征及 TFT 电性测量表明, IGZO 膜层出现良好的结晶态, 并在 TFT 器件中提高了迁移率。

致谢 深圳市华星光电半导体显示技术有限公司提供 G4.5 实验线样品制备和测量平台, 在此表示感谢。

参考文献

[1]Meux A D J D, Pourtois G, Genoe J, et al. Defects in amorphous semiconductors: the case of amorphous indium gallium zinc oxide. Phys Rev Applied, 2018, 9(5): 054039

[2]兰林锋, 张鹏, 彭俊彪. 氧化物薄膜晶体管研究进展. 物理学报, 2016, 65(12): 128504

[3]唐慧丽, 吴庆辉, 徐军, 等. In:Ga2O3 氧化物半导体晶体的生长与性能研究. 无机材料学报, 2017, 32(6): 621-624

[4]Tong S, Sun J, Yang J. Printed thin-film transistors: research from China. ACS Applied Materials & Inter-faces, 2018, 10(31): 25902-25924

[5]Liang T, Shao Y, Zhang S D, et al. Scalability and stability enhancement in self-aligned top-gate indium- zinc-oxide TFTs With Al reacted source/drain. Journal of the Electron Devices Society, 2018, 6: 680-684

[6]Yao R, Zheng Z, Fang Z, et al. High-performance flexible oxide TFTs: optimization of a-IGZO film by modulating voltage waveform of pulse DC magnetron sputtering without post treatments. Journal of Mate-rials Chemistry C, 2018, 6(10): 2522-2532

[7]Zhang L T, Zhang S D, Chang B Z, et al. Source-drain resistance characteristics of back-channel etched amorphous InGaZnO thin film transistors with TiO2: Nb protective layer. Materials Science in Semicon-ductor Processing, 2017, 68: 147-151

[8]Fortunato E, Barquinha P, Martins R. Oxide sem-iconductor thin-film transistors: a review of recent advances. Adv Mater, 2012, 24(22): 2945-2986

[9]Yoshiyuki K, Shinpei M, Daisuke M, et al. Electrical characteristics and short-channel effect of c-axis aligned crystal indium gallium zinc oxide transistor with short channel length. Japanese Journal of App-lied Physics, 2014, 53(4): 853-871

[10]Shunpei Y, Yukinori S, Yasuharu H, et al. Achieve-ment of a high-mobility FET with a cloud-aligned composite oxide semiconductor. Japanese Journal of Applied Physics, 2016, 55: 115504

[11]Nomura K, Ohta H, Takagi A, et al. Room-temperature fabrication of transparent flexible thin-film transistors using amorphous oxide semiconduc-tors. Nature, 2004, 432: 488-492

[12]Wang L Y, Sun Y, Zhang S D, et al. Tunneling contact IGZO TFTs with reduced saturation voltages. Applied Physics Letters, 2017, 110(15): 152105

[13]Matsuzaki T, Onuki T, Nagatsuka S, et al. A 16-level-cell memory with c-axis-aligned a-b-plane-anchored crystal In-Ga-Zn oxide FET using threshold voltage cancel write method. Japanese Journal of Applied Physics, 2016, 55(4): 04EE02

[14]Ahn B D, Shin H S, Kim D L, et al. Origin of device performance degradation in InGaZnO thin-film tran-sistors after crystallization. Jpn J Appl Phys, 2012, 51: 015601

[15]Yamazaki S, Koyama J, Yamamoto Y, et al. Research, development, and application of crystalline oxide semiconductor. SID Symposium Digest of Technical Papers, 2012, 43(1): 183-186

[16]Matsubayashi D, Kobayashi Y, Matsuda S, et al. Low turn-on voltage due to conduction band lowering effect in crystalline indium gallium zinc oxide transis-tors, Japanese Journal of Applied Physics, 2014, 53 (4S): 04EF02

[17]Junichi K, Satoru I, Yukinori S, et al. Flexibl OLED display using c-axis-aligned-crystal/cloud-aligned composite oxied semiconductor technology. SID Sym-posium Digest of Technical Papers, 2017, 24-1: 329-332

[18]Tetsuya G, Kaori S, Fuminobu I, et al. Chemical stability improvement in IGZO using selective laser annealing system. SID Symposium Digest of Tech-nical Papers, 2017, 48(1): 604-607

[19]Takuya K, Masashi O, Noritaka I, et al. Morpholo-gical and electrical difference in c-axis aligned cry-stalline IGZO films based on the sputtering method. SID Symposium Digest of Technical Papers, 2016, 47(1): 1330-1332

[20]Kazuaki E, Shigekazu T, Yuki T. High-mobility thin-film transistors with polycrystalline In-Ga-O channel fabricated by DC magnetron sputtering. Applied Physics Express, 2012, 5(1): 1102

[21]Kamiya T, Hosono H. Material characteristics and applications of transparent amorphous oxide semicon-ductors. NPG Asia Mater, 2010, 2(1): 15-22

[22]Um J G, Jin J. Heavily doped n-type a-IGZO by F plasma treatment and its thermal stability up to 600°C. Applied Physics Letters, 2018, 112(16): 162104

[23]Lynch D M, Zhu B, Michael O, et al. Characterization of reactively sputtered c-axis aligned nanocrystalline InGaZnO4. Applied Physics Letters, 2014, 105(26): 265-271

[24]Dong J C, Li H J, Han D D, et al. Investigation of c-axis-aligned crystalline gadolinium doped aluminum-zinc-oxide films sputtered at room-temperature. App-lied Physics Letters, 2018, 112(1): 012104

[25]Barquinha P, Vila A M, Gonalves G, et al. Gallium-indium-zinc-oxide-based thin-film transistors: influen-ce of the source/drain material. IEEE Transactions on Electron Devices, 2008, 55(4): 954-960

[26]Lynch D M, Zhu B, Thompson M O, et al. Deposition conditions and HRTEM characterization of CAAC IGZO. SID Symposium Digest of Technical Papers, 2015, 21-4: 308-311

[27]Chung C Y, Zhu B, Greene R G, et al. High mobility, dual layer, c-axis aligned crystalline/amorphous IGZO thin film transistor. Applied Physics Letters, 2015, 107(18): 15-22

[28]Zhu B, Lynch D M, Chung C Y, et al. Effects of RF sputtering parameters and film composition on c-axis aligned crystalline (CAAC) IGZO films. SID Sym-posium Digest of Technical Papers, 2015, 45.2: 677-680

Effect of PVD Process on the Crystallization of IGZO Thin Films

Abstract A series of IGZO thin films were deposited using magnetron sputtering with different condition (substrate temperature, sputtering time, sputtering power, O2 flow rate, anneal temperature), and were characterized by X-ray diffraction (XRD), high resolution transmission electron microscope (HR-TEM), nano-beam electron diffraction (NBED) and energy dispersive spectrometer (EDS). The technological parameters and methods of preparing crystalline IGZO were studied. The results show that the thickness of the IGZO film has a significant effect on the crystallization of IGZO. When the thickness of the IGZO film is above 3000 Å, the crystallization effect is obvious, and is not affected by the film forming temperature, power and other factors. The crystallization of IGZO can be promoted effectively by 600℃ annealing treatment after the film formation is completed, but the effect of film formation temperature and O2/Ar ratio on the crystallization of IGZO is not obvious. The crystalline IGZO active layer can be effectively prepared by adjusting the film thickness and annealing temperature. By optimizing the film forming conditions of IGZO, the back-channel etching structure IGZO TFT (thin film transistor) with mobility of 29.6 cm2/(V·s) was prepared, which was about three times higher than that of amorphous IGZO TFT, and the electrical characteristics of IGZO TFT were significantly improved.

Key words indium-gallium-zinc-oxide (IGZO); crystallization; megnetron sputtering; mobility optimization

doi: 10.13209/j.0479-8023.2019.067

国家自然科学基金(61274084, 6574003)资助

收稿日期: 2018-12-14;

修回日期: 2019-01-13